Как выбрать гостиницу для кошек

14 декабря, 2021

мая «затяжка» никелем). Первичное осаждение никеля можно производить как из сернокислого, так и сульфаминового электролитов. Электролит должен обеспечивать пластичность осаждающего никеля, иначе пленка за счет сил внутренних напряжений, возникающих в осаждающемся металле, может оторваться от формы. Внутренние напряжения в никелевом слое уменьшают за счет введения в электролит специальных органических добавок.

После первичного осаждения никеля на копию наращивают толстый слой металла. Электролиты для наращивания толстых слоев должны: 1) обеспечивать достаточно высокую производительность; 2) иметь высокую рассеивающую способность, чтобы изделие имело одинаковую толщину на любом участке поверхности.

К металлу, осаждаемому гальванопластическим способом, предъявляются — противоречивые требования: с одной стороны,

он должен быть достаточно твердым и прочным, чтобы гальвано-

Центр вращения участнаї

![]()

нопластические копии сохраняли форму в процессе эксплуатации; с другой — не слишком хрупким, так как чрезмерные внутренние напряжения, возникающие в твердом слое, ведут к короблению копий. Для наращивания толстых слоев металла используют сернокислые электролиты никелирования или омеднения.

нопластические копии сохраняли форму в процессе эксплуатации; с другой — не слишком хрупким, так как чрезмерные внутренние напряжения, возникающие в твердом слое, ведут к короблению копий. Для наращивания толстых слоев металла используют сернокислые электролиты никелирования или омеднения.

После окончания наращивания копию вместе с матрицей тщательно промывают теплой водой, высушивают и прикрепляют к ней каркас для придания жесткости. После этого копию отделяют от матрицы. Общий вид копии, полученной с полимерной формы диаметром 1,5 м показан нарис. 1.14.

По тензодатчикам, установленным в матрице-оригинале, контролировались деформации формы на всех технологических операциях, что дало возможность составить гистограмму (рис. 1.17) возникновения деформации формы по операциям и внести корректировки для их уменьшения.

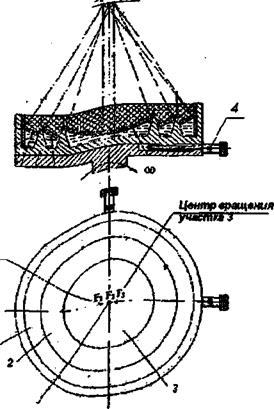

Завершая тему центробежных отливок, следует отметить их большие возможности, помимо тех, которые рассмотрены выше. Так этим методом можно изготовить концентратор с заданным распределением энергии в фокальном пятне [1.12]. Суть метода поясняется рис. 1.18. Чаша для отливки матриц выполнена в виде отдельных кольцевых ёмкостей, в которых отливки ведут отдельно, при этом смещают на необходимую величину центр вращения чаши. Поле отливки всех кольцевых участков, их объединяют в единую матрицу.

1.2.2. Гальванопластика дает возможность изготовить легкие металлические концентраторы высокой точности и любых необходимых размеров [1.11]. Метод производства концентраторов заключается в следующем. На матрицу, имеющую желаемую конфигурацию и высокий класс чистоты отражающей поверхности, химическим способом наносят токопроводящий слой серебра, на который затем электрохимически осаждают слой металла, например никеля или меди, заданной толщины. К полученной копии прикрепляют каркас жесткости, после чего копию отделяют от матрицы.

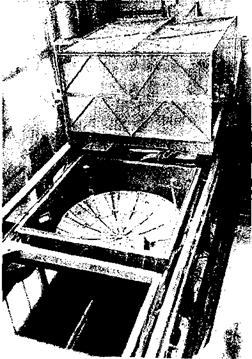

Отработка технологии первоначально велась на стеклянных матрицах, затем на полимерных, изготовленных методом центробежной отливки. Была изготовлена гальваническая технологическая линия для матриц размером до 1,5 м, схема которой приведена нарис. 1.13.

Отработка технологии первоначально велась на стеклянных матрицах, затем на полимерных, изготовленных методом центробежной отливки. Была изготовлена гальваническая технологическая линия для матриц размером до 1,5 м, схема которой приведена нарис. 1.13.

Рис. 1.15. Технологическая

линия для изготовления

гальванокопий

0до 1,5 м

|

Рис. 1.16. Гальванокопия, созданная по отлитой из эпоксидной смолы матрице-оригиналу 01,5 м (по краям концентратора выполнена отбортовка для крепления обода жёсткости) |

Предварительно матрицу тщательно очищали, обезжиривали и устанавливали в контактирующее устройство. Создание надежного контакта между слоем серебра, нанесенным химическим путем, и подводящими электрический ток шинами — один из важных факторов, влияющих на качество гальванокопии. Контакты должны обеспечивать равномерный подвод тока ко всей покрываемой металлом поверхности.

Перед нанесением на матрицу слоя химического серебра поверхность ее активируют путем обработки раствором двухлористого олова. Серебро осаждают из водного раствора азотнокислого серебра, в качестве восстановителя при этом служит инвертированный сахар. После нанесения серебра производят электролитическое осаждение первичного слоя никеля толщиной 10-15 мкм (так называе-

/ 2 3 4 S 6

Суть технологии заключается в следующем: на равномерно вращающуюся жидкость наливают более лёгкий материал, который

в процессе вращения отверждается. В результате получают выпуклую форму-оригинал с гладкой поверхностью высокой чистоты, оформленной на разделе двух жидкостей, например ртуть — жидкий полимер. На рис. 1.6 показаны отлитые на ртути матрицы- оригиналы из эпоксидной смолы диаметром 200 мм (1, 2) и отражатель (3), изготовленный методом гальванопластики из никелевых электролитов.

Работа со ртутью опасна и вредна, поэтому был предпринят поиск других материалов, позволяющих получать отливки с необходимым качеством формы и поверхности.

Были опробованы материалы, требующие выдерживания температурных режимов. Положительный результат (рис. 1.6, 4) был получен для каменноугольного пека с добавкой битума в качестве формообразующего отвердевающего вещества и глицерина с добавкой хлористого кальция (СаС12) в качестве жидкого подслоя. Каменноугольный пек имеет удельный вес 1,2 103 кг/м3, температуру плавления 70°С, подслой имел удельный вес 1,39 1 03 кг/м3, добавка битума применялась в качестве пластификатора. Процесс требует жестких температурных режимов, отливки получаются качественные, но очень хрупкие, пригодные для получения только одной гальванокопии.

Другой технологией, давшей положительные результаты, явилась технология использования в качестве жидкого подслоя фто — рорганических жидкостей с удельным весом, приближающимся к 2-Ю3 кг/м3, в качестве материала формы — эпоксидных компаундов. В процессе отработки технологий были уточнены факторы, влияющие на качество отливки, а именно:

— разность удельных весов матрицы и подслоя должна быть не менее 0,5 103 кг/м3;

— вибрация фундамента установки вызывает кольцевые волны, поэтому система передачи от привода к заливочной чаше должна иметь компенсационные звенья, например муфты с эластичными элементами;

-требование к вертикальности оси вращения чаши вытекает из основополагающих принципов этого процесса (рис. 1.4), в противном случае возникает кольцевая деформация поверхности отливки.

В результате проведённой работы был предложен способ центробежной отливки параболоидных матриц на «твердом подслое». Суть предложенного способа [1.7] состоит в том, что полимерную смолу наливают на поверхность твёрдого подслоя вместо ртути. В качестве такого подслоя используют жидкий силиконовый каучук, который обладает антиадгезионными свойствами по отношению к большому количеству полимерных смол. Для защиты поверхности каучука от воздушных возмущений его поверхность защищают слоем более легкого силиконового масла, которое затем сливают.

Суть способа заключается в том, что в чашу сначала заливают Слой эпоксидной смолы, который полимеризуется в процессе вращения. Поверхность полученной вогнутой параболоидной формы непригодна к использованию в качестве отражающей поверхности из-за различных дефектов (раковины от пузырей воздуха, пленки помутнения от взаимодействия с влагой воздуха и т. д.), но она является первым приближением по своей форме к расчетному параболоиду. На полученную поверхность наносят разделительный слой в виде кремнийорганического каучука, который, исправляя дефекты первого слоя, уточняет форму параболоида и дает зеркальную во-

|

Рис. 1.9. Экспериментальная установка для отливки параболоидных матриц-оригиналов диаметром до 2,5 м: 1 — чаша для отливки; 2 — секторная матрица; 3 — гальванокопия с неё |

|

Рис. 1.10. Матрица-оригинал диаметром 1,5 м в процессе подготовки к изготовлению гальванокопии на поворотном столе |

гнутую поверхность. При этом усадочные явления почти не портят качество поверхности, так как каучук имеет низкую усадку и залит слоем равной толщины по всей поверхности. Затем на подготовленный подслой заливают первый тонкий слой эпоксидного компаунда без наполнителя, затем более толстый слой смолы с наполнителем для уменьшения усадочных явлений. При необходимости в этот слой вводят арматуру.

Была разработана установка с диаметром чаши 2,5 м (рис. 1.9), со стабилизированным электроприводом, с точностью установки вертикальности оси ±15 угловых секунд [1.8, 1.9, 1.10]. На рис. 1.10 показана отлитая эпоксидная матрица-оригинал диаметром

1,5 м.

Рассмотрим более подробно погрешности формы параболоида, возникающие при центробежном методе его изготовления.

Происходят усадки полимерных материалов при переходе из жидкой фазы в застывшую. Для подслоя из силиконовых материалов усадку устраняют подготовкой дна ёмкости и многоразовыми заливками тонких слоёв.

Была проведена проверка качества параболоидной поверхности подслоя из силиконовых каучуков диаметром 1,5 м. Проверка проводилась методом единичного луча (см. ниже) с записью на фотопластинку. Результаты приведены в таблице 1.1.

|

Таблица 1.1. Продольные отклонения луча отточки расчётного фокуса для подслоя отливки диаметром 1,5 м

|

Примечание. RH34 — Rkoh, нм — граничные радиусы зон. F, см2 — площади зон. М — ценность зон. Отклонения даны в мм.

Отливка матрицы-оригинала производилась из эпоксидных компаундов разного состава. Первый слой толщиной 3-4 мм заливается из смолы с большим количеством пластификатора и разбавителя для уменьшения вязкости и усадочных явлений. На рис. 1.11 видно, что компаунд первого слоя имеет самую малую усадку, но длительность полимеризации составляет 8 суток.

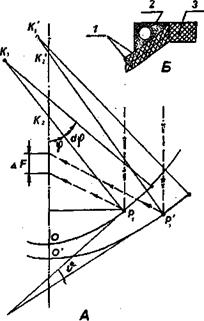

Погрешности, вносимые усадками при изготовлении матрицы- оригинала, изучались по показаниям тензометрических датчиков, установленных внутри отливки на среднем слое по толщине (рис. 1.12). С их помощью фиксировалась деформация средней поверхности матрицы по всем технологическим операциям, что позволило оценить влияние усадочных и температурных факторов на точность параболоидной поверхности.

|

Рис. 112.

А — Определение отклонения нормалей от начальной точки рі до р’г поверхности по показаниям тензометрических датчиков, угловое отклонение касательной &;

Б — Схемы заделки армату-

Б — Схемы заделки армату-

ры и отбортовки для обруча

жёсткости

|

|||

|

|||

|

|

||

|

|||

|

В теории тонких оболочек для определения деформаций используется уравнение совместноста перемещений и деформаций, связывающее угол поворота нормали с относительной деформацией:

8*={Єі-—€г)сі8и—-d(pJ£^ , (1.6)

A A d(P

|

Рис. 1.14. Секторная отливка матрицы-оригинала для концентратора 0 2,5 м на установке для изготовления гальванокопий |

где c>N — угол поворота нормали в меридиальном сечении; єх — относительное меридиальное удлинение элементов поверхности; є2 — сагиттальное удлинение; р2 р2- меридиальные и саггитальные радиусы кривизны поверхности; ф — угол между нормалью и оптической осью.

Относительное удлинение элементов определяется по показаниям тензодатчиков как є = ДЬ / L, где AL — приращение базы датчика к первоначальной длине L.

Если известны параметры оболочки и экспериментально определены £, и є2, то можно вычислить угол поворота нормали 8^

при деформации в некоторой точке поверхности. Отраженный луч в данной точке отклонится от расчётного фокуса на величину 5 = 2£N.

Весь процесс изготовления концентратора по описываемой технологии состоит из следующих технологических операций, представленных на рис. 1.13. Технология состоит из следующих операций: отливки матрицы-оригинала и гальванопроцесса (операции 1, 2, 3).

Поскольку жидкость в процессе вращения чаши находится в относительном покое, т. е. не движется относительно чаши, метод

центробежного литья может быть применён для изготовления отдельных фрагментов составных параболоидных концентраторов или концентраторов типа зеркал Френеля, для которых поверхность каждого кольца такого зеркала выполнена по параболической форме и изготовлена при соответствующей скорости вращения и смещения оси чаши по отношению к оси вращения (рис. 1.14).

1.2.1. Физические принципы метода центробежной отливки

параболоидов

Наилучшие стеклянные параболоиды в виде прожекторных зеркал (диаметром до 3 м) изготовлялись по дорогой технологии: плоское стекло деформировали при нагреве, придавая форму параболоида, затем механической обработкой доводили поверхность до нужного качества и точности. Другой метод получения параболоидных поверхностей строится на свойстве жидкости приобретать параболоидную поверхность при равномерном вращении. Впервые таким способом знаменитый оптик Р. Вуд [1.5] изготовил параболоидное ртутное зеркало. Затем были предложены способы зафиксировать форму ртути в твёрдом материале путём нанесения на неё во время вращения затвердевающих смол [1.6]. Суть метода строится на свойстве жидкостей с разными удельными весами образовывать эквипотенциальные поверхности при равномерном вращении (рис. 1.4). Форма образующегося параболоида определяется выражением:

z = coz/2g (х2 + у2), (1.2)

где со— угловая скорость вращения (сек-1 ); g — ускорение свободного падения (м/сек2); z, х, у — линейные координаты. Выражение (1.2) является параболоидом с параметром параболы 1/а2 = (02/2g.

Представляет принципиальный интерес влияние вращения Земли на формообразование свободной поверхности жидкости, т. е. влияние ускорение Кориолиса, что может сказаться при проведении отливок большого диаметра (несколько десятков метров), для которых данный метод изготовления будет наиболее выгоден.

На рис. 1.5 приведена схема, показывающая, что в системе «Земля — центробежная установка» частицы жидкости участвуют в двойном движении, а именно вокруг своей оси и вокруг оси вращения Земли. На частицу А действуют следующие силы:

— центробежная оо2г, направленная по радиусу г;

— сила от вращения Земли, равная 2QVr, где Q — угловая скорость вращения Земли, Vr= cor — скорость частицы в относительном движении;

— центробежная сила от вращения Земли Q2H, где Н — радиус точки А относительно оси вращения Земли;

— сила тяжести — g.

Учёт всех приведённых сил приводит к уравнению свободной поверхности вращающейся жидкости в виде:

_ (со2 + 20й»іп^>) 2 (Q2#sin ф) (а>2 +2С1а>) 2

2(g — Q2H cos <р) (g — ОН cos (р) 2(g — Ci2H cos (р ^

(1.3)

Рис. 1.4. Схема образования параболоидной формы поверхности

жидкости при вращении

|

Рис. 1.5. Схема для расчёта ускорения Кориолиса при центробежных отливках большого диаметра |

Рис. 1.6. Матрицы-оригиналы 1,2 из эпоксидной смолы, отлитые

на ртути; 3 — никелевая гальванокопия; 4 — матрица из пека, отлитая

на глицерине

В результате преобразований получаем уравнение поверхности на полюсе Земли:

![]()

![]() (<» + Q)2 г2

(<» + Q)2 г2

2g

На экваторе при ф = 0 формула приобретает вид:

![]()

![]() со2 + 2Clco,

со2 + 2Clco,

+—————— у2.

2 g соответствующий эллиптическому параболоиду.

Анализ выражения (1.5) показывает, что при отливке на экваторе параболоида диаметром 30 м разность между большой и малой полуосями эллипса составит 1,94 мм.

Форма отражающей поверхности параболоида образуется вращением параболы вокруг оси симметрии. Одно из свойств параболы — сходимость всех световых лучей, падающих параллельно главной оптической оси (оси симметрии) в фокусе F. Параболоид создаёт изображение удалённого предмета в фокальной плоскости.

Описанию распределения плотности энергии в фокусе параболоидных концентраторов посвящено много работ [1.1, 1.2, 1.3]. Парабола относится к разряду высокопотенциальных концентраторов, концентрация излучения которых может превысить 104.

Кратко рассмотрим формирование освещенности в фокальном пятне параболоида, эти сведения потребуются нам при оценке качества поверхности концентраторов, расчёта плотности облучения в фокальных областях, для сравнения формирования пятна для отражательных систем и линзовых.

На рис. 1.1 показана схема формирования фокального пятна параболоида: элементарный солнечный луч с угловым размером 2ср0 (2ср0= 32 угл. мин., или 2 х 0,004654 рад) отражается от поверхности концентратора и попадает на фокальную плоскость, где след этого луча представляет собой элементарный эллипс с полуосями:

а =——— ^4 = (1.1)

(l + cosu)cosu 1 + COS и

где р = 2f — фокальный параметр параболы; f — фокусное расстояние.

От разных радиальных зон отражающей поверхности концентратора (с разными углами и) эллипсы имеют разные размеры, которые, накладываясь друг на друга, формируют плотность фокального облучения. Самой приближенной оценкой максимальной плотности излучения в фокусе является подсчёт по формуле:

Ер = Ротр Sin2 UmE0, (1.2)

<Ро

где р01р — коэффициент отражения концентратора; ф0 — угол раскрытия элементарного солнечного луча; Um — наибольший угол раскрытия параболоида на сторону (угл. град.); Е0 — плотность солнечной радиации (Вт/м2).

Несовершенство отражающей поверхности концентратора при этом приводит к размытию пятна вследствие несовпадения их центров по случайному закону. Лучше всего освещённость в фокальном пятне (Ег) описывается кривой нормального распределения Гаусса:

|

Е = Е e~crl ■с’гпахе > |

(1.3) |

|

.180-2 г> .2 • 2 Етах = ( ) ЕоР h sm и, |

(1.4) |

|

л |

|

|

с = 3,283 -103(~)2(1 + cosh)2, |

(1.5) |

|

Р |

где г — радиус в фокальной плоскости; h — мера точности концентратора, характеризует форму распределения облучённости.

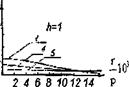

На рис. 1.2 показано влияние меры точности h на характер распределения энергии по фокальному пятну (максимальное значение меры точности h = 4 град-1 или hK= 229 рад-1, соотношение между этими значениями определяется выражением h = Ькл/180).

С технологической точки зрения определять неточности поверхности в процессе изготовления концентраторов и оценивать отдельные технологические этапы по вносимым погрешностям удобнее по отклонениям луча от точки расчётного фокуса, что можно проверить непосредственно в процессе осуществления технологии и определить среднеквадратическую погрешность поверхности. На рис. 1.3 приведена связь между среднеквадратической погрешностью

р/2

|

|

Рис. 1.1. Схема формирования фокального пятна в фокусе

параболоидных концентраторов

Лк, раГ*

|

|

Рис. гі.3. Связь меры точности hK со среднеквадратической погрешностью ■отклонений лучей от расчётного фокуса (стк) параболоидных концентра — . Второв при разных значениях углового размера солнечного диска

(для Земли 16’)

отклонения реальных лучей от расчётной точки фокуса и мерой точности [1.4]. Ниже будут рассмотрены вопросы определения среднеквадратической угловой погрешности при оптических испытаниях концентраторов, результаты которых по рис. 1.3 могут быть представлены как энергетические характеристики в фокальном пятне.

Концентраторы — это оптические устройства, повышающие плотность потока солнечного излучения. Для высокотемпературных установок, или «солнечны* печей» повышение плотности излучения на приемнике, приводит к созданию температур 3000°С и выше, что позволяет вести синтез всех тугоплавких материалов.

Для солнечных электростанций с тепловыми циклами преобразования энергии концентраторы позволяют создать температуры, необходимые для получения пара с определёнными параметрами.

Для фотоэлектричества концентраторы решают следующие задачи:

— повышают КПД преобразования излучения солнечными элементами (СЭ), и это фундаментальное свойство концентрированного излучения описано в [1, 2];

— повышают КПД преобразования за счёт комбинированного одновременного использования электричества и тепла;

— снижают установленную стоимость солнечных установок за счёт уменьшения количества дорогостоящих СЭ.

В книге отражён сорокапятилетний опыт работы авторов по созданию концентраторов и различных устройств с их использованием, таких как солнечные высокотемпературные установки, фотоэлектрические модули, солнечные тепловые коллекторы.

Книга может быть использована как учебное пособие для студентов и аспирантов по специальностям «Энергоустановки на основе возобновляемых видов энергии», «Солнечные энергетические установки», а также представляет интерес для научных работников, инженеров и техников, занимающихся вопросами исследований, проектирования, изготовления и испытаний солнечных концентраторов и солнечных энергетических установок. Книга будет полезна широкому кругу читателей, интересующихся проблемами развития солнечной энергетики.

Глава 1 посвящена разработке и изготовлению солнечных высокотемпературных установок, в том числе технологии изготовления точных параболоидных концентраторов методом центробежной отливки полимерных форм и изготовления по ним гальванопластических копий. Кроме того, здесь рассмотрены другие методы изготовления высокопотенциальных концентраторов.

Главы 2-9 посвящены, в основном, концентраторам, применяемым для создания фотоэлектрических модулей. Большое внимание уделено разработке и исследованию новых типов низкопотенциальных концентраторов, которые могут работать в стационарном режиме круглый год.

Главы 10-13 посвящены вопросам создания концентрирующих устройств для солнечных станций с тепловыми циклами преобразования энергии.

В главе 10 проанализирована работа существующих электростанций с тепловыми циклами, показано, что использование простых оптических схем для станций башенного типа и для параболоцилиндрических солнечных электростанций (СЭС) является источником проблем этих станций, не вышедших на уровень рентабельности. Авторы не ставят свой задачей принизить научные и технические достижения в области создания этих СЭС, а хотят лишь продемонстрировать, что выбранные оптические схемы не являются единственными. Возможны другие варианты создания мощных СЭС с иными оптическими схемами, которые даже в предварительном рассмотрении показывают более высокие характеристики.

Варианты новых концентрирующих схем приведены в главах 11 — 13. В процессе разработки этих схем была выдвинута концепция создания солнечных станций «закрытого типа», в которых все оптические и механические устройства находятся в закрытом помещении с режимом «чистой атмосферы», а солнечное излучение проникает через прозрачные покрытия. По мнению авторов идея является плодотворной, поскольку решает многие проблематичные вопросы эксплуатации существующих СЭС, а именно старения и коррозии материалов, ветровых нагрузок, очистки от загрязнения. Предложенные варианты не решили проблему создания таких типов станций до конца, но определили перспективные направления исследований.

В главе 13 приведен вариант станции, которую можно было бы реализовывать в настоящее время без риска неудачи, т. к. схемы линз Френеля со световодами в настоящее время прекрасно исследованы с положительным результатом.

Глава 14 посвящена вопросам расчёта технико-экономического эффекта станций с концентраторами.

Немного об истории использования концентраторов в России.

В 1741 г. М. В. Ломоносов предложил многолинзовую солнечную печь [3]. Указывая на трудности изготовления больших линз и зеркал, применявшихся ранее для концентрации солнечных лучей, он написал: «Я счёл на благо по мере сил моих уничтожить каким-либо способом упомянутые трудности и попытаться увеличить зажигательную силу этих приборов, которые прославлены столькими работниками, двинувшими вперед естествознание, и которые, я не сомневаюсь, придут на помощь в химических работах, требующих сильного огня». Он описал предложенную им концен

трирующую систему, состоящую из 8 стеклянных линз и 8 плоских зеркал, которые были установлены на «подвижном столике» для того, чтобы «лучи Солнца, непрерывно меняющие место, одинаково отражались зеркалами и преломлялись в линзах, а общий фокус неизменным оставался во время любого длительного опыта».

В 1890 г. профессор В. К. Церасский провёл опыты по расплавлению многих металлов и металлоидов с помощью концентрированных солнечных лучей [4].

В 1928 г. в журнале «Вестник знания» профессор В. П. Вейнберг опубликовал анализ состояния гелиотехники в мире и предложил солнечную установку для орошения степей Средней Азии [5].

В 1959 г. вышла первая аналитическая работа, посвященная использованию концентраторов солнечного излучения [6].

Впервые в СССР в 1970-х годах д. т.н. Б. В. Тарнижевским была разработана солнечная фотоэлектрическая установка с концентраторами и использована для водоподъемного комплекса в пустынях Туркмении.

Книга не претендует на освещение всех направлений отечественной солнечной энергетики. В ней рассматриваются работы, в которых авторы принимали непосредственное участие или выступали в роли заказчиков.

Вопросы общего содержания, посвященные использованию солнечной энергии, изложены в следующих работах авторов книги [7 — 10].

Мы благодарны всем коллегам и сотрудникам, принимавшим участие в работах.

Авторы с благодарностью и уважением отмечают вклад советских и российских ученых в развитие солнечной энергетики с концентраторами солнечного излучения: В. М. Андреев, Р. Р. Апариси, В. В. Афян, В. А. Баум, В. К. Баранов, А. В. Вартанян, В. А. Грилихес, Р. А. Захидов, А. И. Кулагин, Н. С. Лидоренко, Д. И. Тепляков и др.