Как выбрать гостиницу для кошек

14 декабря, 2021

мая «затяжка» никелем). Первичное осаждение никеля можно производить как из сернокислого, так и сульфаминового электролитов. Электролит должен обеспечивать пластичность осаждающего никеля, иначе пленка за счет сил внутренних напряжений, возникающих в осаждающемся металле, может оторваться от формы. Внутренние напряжения в никелевом слое уменьшают за счет введения в электролит специальных органических добавок.

После первичного осаждения никеля на копию наращивают толстый слой металла. Электролиты для наращивания толстых слоев должны: 1) обеспечивать достаточно высокую производительность; 2) иметь высокую рассеивающую способность, чтобы изделие имело одинаковую толщину на любом участке поверхности.

К металлу, осаждаемому гальванопластическим способом, предъявляются — противоречивые требования: с одной стороны,

он должен быть достаточно твердым и прочным, чтобы гальвано-

Центр вращения участнаї

![]()

нопластические копии сохраняли форму в процессе эксплуатации; с другой — не слишком хрупким, так как чрезмерные внутренние напряжения, возникающие в твердом слое, ведут к короблению копий. Для наращивания толстых слоев металла используют сернокислые электролиты никелирования или омеднения.

нопластические копии сохраняли форму в процессе эксплуатации; с другой — не слишком хрупким, так как чрезмерные внутренние напряжения, возникающие в твердом слое, ведут к короблению копий. Для наращивания толстых слоев металла используют сернокислые электролиты никелирования или омеднения.

После окончания наращивания копию вместе с матрицей тщательно промывают теплой водой, высушивают и прикрепляют к ней каркас для придания жесткости. После этого копию отделяют от матрицы. Общий вид копии, полученной с полимерной формы диаметром 1,5 м показан нарис. 1.14.

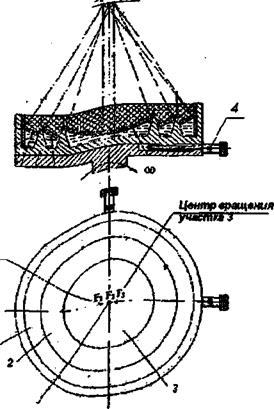

По тензодатчикам, установленным в матрице-оригинале, контролировались деформации формы на всех технологических операциях, что дало возможность составить гистограмму (рис. 1.17) возникновения деформации формы по операциям и внести корректировки для их уменьшения.

Завершая тему центробежных отливок, следует отметить их большие возможности, помимо тех, которые рассмотрены выше. Так этим методом можно изготовить концентратор с заданным распределением энергии в фокальном пятне [1.12]. Суть метода поясняется рис. 1.18. Чаша для отливки матриц выполнена в виде отдельных кольцевых ёмкостей, в которых отливки ведут отдельно, при этом смещают на необходимую величину центр вращения чаши. Поле отливки всех кольцевых участков, их объединяют в единую матрицу.