Как выбрать гостиницу для кошек

14 декабря, 2021

Plasma-enhanced chemical vapor deposition (PECVD) — активированный плазмой ВЧ разряда химический процесс, наиболее распространенный для получения пленок аморфного и микрокристаллического кремния, используемых в технологии фирмы «Oerlikon Solar». В плазме происходит разложение моносилана с образованием радикалов и ионов SiHn, из которых растет пленка. Для легирования в моносилан добавляется фосфин (п- тип проводимости) или диборан (р-тип проводимости).

Low-pressure chemical vapor deposition (LPCVD) — процесс химического осаждения при низком давлении. Данный процесс используется для осаждения пленок ZnO, которые используются в технологии изготовления солнечного модуля «Oerlikon Solar» в качестве входного окна и переднего контакта модуля, а также в качестве заднего контакта модуля. В сравнении с аналогами других фирм, производителей модулей по аналогичной технологии, система предлагаемая фирмой «Oerlikon Solar» обладает рядом достоинств, таких как:

• высокая скорость осаждения пленок ZnO;

• высокая производительность (одновременное осаждение на четыре стекла);

• быстрый выход на режим;

• высокое светопропускание;

• структурирование поверхности, что увеличивает светопоглощение в верхнем каскаде СЭ;

• использование одного и того же процесса при изготовлении переднего и заднего контакта модуля.

Базовая химическая реакция в камере для осаждения ZnO приведена на рис. 10.6.

.Zn(C2H5)2+H20 _> 2C2H6+ZnO

B2H6+3H2O B2O3+4H2

H2 добавляется для поддержания температуры реакции.

B2H6 добавляется для легирования.

Он влияет на резистивные и оптические свойства осаждаемых пленок

|

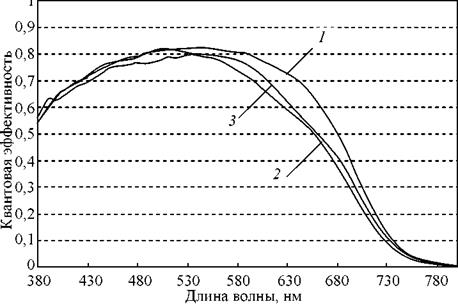

DEZ H2O

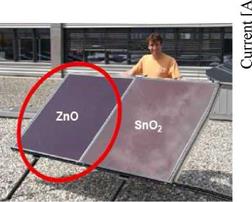

Рис. 10.6. Базовая химическая реакция при осаждении ZnO в TCO 1200 На рис. 10.7 приведены характеристики светопропускания пленок ZnO, полученных различными методами, а именно: методом химического осаждения при низком давлении 1, методом фотохимического осаждения 2 и методом химического осаждения при атмосферном давлении стандартный результат 3 и лучший 4. Как видно из рис. 10.7 и далее из рис. 10.8, на примере сравнения спектральной зависимости квантовой эффективности для лучшего промышленного результата на SnO2 и ZnO. Видно, что метод, разработанный «Oerlikon Solar», дает наилучший результат. Это подтверждает лидирующие позиции фирмы «Oerlikon Solar» в области получения прозрачных, проводящих покрытий для тонкопленочных солнечных элементов на аморфном кремнии. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Применение всех перечисленных ранее решений в процессе изготовления солнечного модуля на оборудовании и по технологии фирмы «Oer — likon Solar» позволяет реализовать производство тонкопленочных солнечных модулей, характеристика которых представлены на рис. 10.9.

Дальнейшее улучшение основных параметров солнечных модулей на основе аморфного кремния связано с решением целого ряда как научных, так и инженерных проблем. В научном плане это касается решения вопросов организации оптического поглощения света в активных слоях модуля, улучшение качества активных слоев в гетерокаскадах и самих гетеропереходов, улучшение дизайна модулей, позволяющего уменьшить мертвые зоны на поверхности модуля. Пласт инженерных проблем охватывает аспекты улучшения дизайна модуля, уменьшение различных потерь, например, связанных с отражением света от стекла, разработку новых антиотражающих покрытий, также применение новых более дешевых материалов подложки, таких как полиамидная или металлическая фольга, на которой формируется структура модуля. Как видим, научные и инженерные проблемы тесно взаимосвязаны друг с другом.

Подводя итоги по тонкопленочным СЭ можно сказать, что в этой области необходимо:

1. Увеличение КПД модулей с сегодняшних 6-8 % до 14-15 %.

2. Дальнейшее исследование фундаментальных свойств материалов, ихтеоретический анализ, разработка новых конструкций СЭ, исследование границ раздела в них.

3. Разработка новых многопереходных структур.

4. Разработка дешевых, высокоэффективных ТСО материалов.

5. Использование альтернативных конструкций модуля (новые подложки и новые технологии корпусирования).

6. Увеличение срока стабильной работы модуля до 20-30 лет с уменьшением эффективности преобразования менее чем на 10 %.

7. Разработка процессов и оборудования для обеспечения дешевого широкомасштабного производства с высоким выходом годных ФЭП.

8. Улучшение однородности свойств пленок на больших площадях.

9. Увеличение воспроизводимости технологических процессов.

10. Снижение окупаемости модуля до одного года и менее.

11. Адаптация новых удачных технологических решений к условиям промышленного производства.

В настоящее время солнечная энергетика является одним из наиболее перспективных видов возобновляемой энергетики. Основным устройством, используемым для прямого преобразования энергии солнечного света в электроэнергию, является солнечный модуль (СМ). Широкое применение СМ для производства электроэнергии позволит снизить потребление невозобновляемых углеводородных ресурсов и уменьшить экологическую нагрузку за счет снижения выброса парниковых газов.

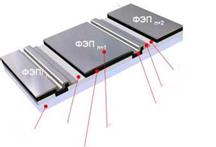

Обычно СМ состоит из фотодиодов большой площади, что позволяет эффективно собирать и преобразовывать солнечное излучение в электрический ток за счет фотовольтаического эффекта. Последовательное соединение этих диодов позволяет получить на выходе СМ напряжение сравнимое с напряжением в электрических сетях, что облегчает сопряжение СМ с устройствами, потребляющими электроэнергию, и встраивание СМ в существующие энергосистемы. Поскольку основой СМ являются фотодиоды, производство СМ можно классифицировать как одну из отраслей электронной промышленности.

Одним из видов СМ являются, так называемые, тонкопленочные СМ. Их основу составляют пленки полупроводниковых материалов с характерной толщиной порядка микрона. Очевидным преимуществом таких СМ по сравнению с традиционными СМ на основе кремниевых пластин является пониженное потребление полупроводниковых материалов при производстве модулей. В настоящее время наиболее распространенными тонкопленочными СМ являются микроморфные солнечные модули. Эти СМ состоят из двух монолитно соединенных между собой переходов на аморфном и нанокристаллическом кремнии. Введение нанокристаллического перехода, обладающего значительным поглощением света в ближней инфракрасной области, позволяет расширить полосу поглощения света и, как следствие, поднять эффективность СМ. Другим преимуществом микроморфных СМ

является возможность уменьшения толщины аморфного перехода, нестабильного по отношению к интенсивному свету, что снижает фотоиндуцированную деградацию СМ.

Основными особенностями технологии производства микроморфных СМ, обеспечивающими ее конкурентные преимущества, являются:

• сравнительно низкая себестоимость электроэнергии генерируемой этими СМ;

• возможность изготовления СМ на различных, в том числе гибких металлических или пластиковых подложках;

• технология не требует применения редких элементов;

• отсутствие токсичных элементов в СМ, что особенно важно в связи с проблемой утилизации модулей, отслуживших свой срок.

Согласно рейтингу компании «VLSI Research» — ведущего поставщика аналитических и экономических обзоров нанотехнологической промышленности — лидером среди изготовителей промышленного оборудования для производства СМ на основе тонких пленок кремния является компания «Oerlikon Solar». Она компания специализируется на поставке полного набора оборудования, необходимого для изготовления микро — морфных СМ, и его вводе в эксплуатацию под ключ (так называемое «turn key» исполнение). При этом участие компании «Oerlikon Solar» в запуске производства не ограничивается строительством предприятия под ключ. Она также осуществляет обучение персонала и сопровождение производства своими сотрудниками, постоянно присутствующими на объекте в течение первого года эксплуатации, помогает в оформлении международных сертификатов качества на СМ произведенные на предприятии, что значительно облегчает выход продукции на рынок.

В настоящее время компания «Oerlikon Solar» предлагает наиболее передовую технологию производства микроморфных СМ, что подтверждается двумя международными премиями, присужденными этой технологии («Thin Film Innovation Award 2009», «Cell Award 2009»). Оборудование компании «Oerlikon Solar» предназначено для изготовления СМ размером 1,1 х 1,3 м2 (площадь модуля 1,43 м2). Выбор такого размера СМ позволяет оптимально сочетать высокую производительность оборудования с удобством в транспортировке и установке СМ. Технология, разработанная компанией, обеспечивает исходную эффективность опытных модулей на уровне 11 % и стаби-

143

лизированную эффективность промышленных СМ площадью 1,4 м2 на уровне свыше 9,3 %. Отличительной особенностью технологии компании «Эрликон Солар» является сравнительно низкая стоимость производства электроэнергии при помощи СМ. По прогнозам компании к концу 2010 г. она составит 0,7 дол./Вт.

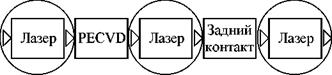

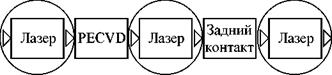

Технологический процесс производства микроморфного СМ компании «Oerlikon Solar» состоит из следующих шагов:

1. Очистка стекла при помощи щелочных растворов.

2. Проверка качества стекла при помощи автоматизированной системы оптического контроля.

3. Газофазное осаждение фронтального контакта на основе проводящего прозрачного слоя оксида цинка.

4. Лазерная резка (скрайбирование) слоя оксида цинка.

5. Плазмохимическое осаждение слоев кремния.

6. Лазерная резка (скрайбирование) слоев кремния.

7. Газофазное осаждение тыльного контакта на основе оксида цинка.

8. Разделение отдельных ячеек модуля при помощи лазерной резки (скрайбирования).

9. Удаление неоднородных областей по краям модуля при помощи лазерной резки.

10. Нанесение шин тыльных контактов.

11. Предварительный контроль параметров СМ при помощи импульсного источника света.

12. Очистка верхней поверхности тыльного отражателя.

13. Укладка герметика.

14. Перекрестное контактирование.

15. Очистка и укладка тыльного стекла.

16. Ламинирование.

17. Обработка краев модуля.

18. Установка коммутационного блока.

19. Проверка качества модуля при помощи импульсного источника света.

20. Маркировка модуля.

21. Проверка изоляции коммутационного блока и кабелей на пробой.

Технологический процесс (шаг за шагом) производства тонкопленочного модуля представлен на рис. 10.3.

|

|

|

|||

|

|||||

|

|||||

|

|

||||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

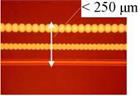

Процесс лазерной разметки определяет отдельные ФЭП на тонкопленочных панелях

Процесс лазерной разметки определяет отдельные ФЭП на тонкопленочных панелях

|

|

Процессы структурирования П1, П2 и П3 позволяют ФЭПам быть соединенными в серию

|

Стеклянная подложка

|

|

Чистка |

> |

Ч О О |

Лазер |

PECVD [ |

Лазер |

Задний контакт |

Лазер |

Сборка |

|

Шаг 4 |

|

Чистка |

> |

Ч О О |

Лазер |

PECVD 1 |

Лазер |

Задний контакт |

Лазер |

Сборка |

|

Шаг 6 |

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка

tttttttttttt

СВЕТ

Рис. 10.3. Технологический процесс (шаг за шагом) производства тонкопленочного кремниевого модуля «Oerlikon Solar»

|

Чистка |

> |

Ч О О |

> |

Лазер |

PECVD [; |

Лазер |

Задний контакт |

> |

Лазер |

Сборка |

|

Процессы лазерной разметки |

|

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Стекло ТСО

Стекло ТСО

Тонкая контакт пленка Si

Рис. 10.3. Технологический процесс (шаг за шагом) производства

тонкопленочного кремниевого модуля «Oerlikon Solar»

Ключевыми особенностями технологии производства микроморфных СМ, обеспечивающими преимущество компании «Oerlikon Solar» над конкурентами, являются:

Уникальная конструкция систем плазмохимического газофазного осаждения (ПХГФО) KAI-1200 (удостоена премии «Cell Award 2009»).

KAI 1-1200 — это соответствующая всем последним достижениям система для нанесения слоев посредством плазмохимического газофазного осаждения и предназначенная для роста аморфных или микрокристаллических кремниевых слоев, необходимых для изготовления солнечных батарей и фотовольтаических модулей на производственном оборудовании.

Система снабжена загрузочным шлюзом, одной передаточной камерой, одной технологической камерой и плазменной камерой (Plasmaboxes™). Плазменная камера Plasmaboxes™ разработана для нанесения покрытия на стекла прямоугольной формы 1100 *1300 мм.

К достоинствам конструкциям следует отнести:

1. Применение многокамерной системы с транспортным модулем позволяет изготовить двухкаскадный (микроморфный) СМ за одну загрузку без промежуточной экспозиции осажденных слоев на воздух.

2. Концепция реактора с двойными стенами (Plasma Box ®) оптимизирует потребление технологических газов и увеличивает чистоту материалов осажденных методом ПХГФО.

3. Кассетная конструкции обеспечивает осаждение на подложки с суммарной площадью 28 м2 за одну загрузку ректора ПХГФО.

4. Использование ВЧ разряда (40 МГц) позволяет увеличить скорость роста слоёв кремния.

Система газофазного осаждения оксида цинка для изготовления прозрачных проводящих контактов TCO 1200 (удостоена премии «Thin Film Innovation Award 2009»):

TCO 1200 — это соответствующая всем последним достижениям система нанесения нанопокрытия путем газофазного осаждения при низком давлении.

При этом осуществляется покрытие передних и задних контактных слоев оксидом цинка, необходимым для изготовления солнечных батарей для фотовольтаических преобразователей. Одна система оборудована одной погрузочной станцией, одним модулем с загрузочным шлюзом, четырьмя технологическими модулями, одним модулем с разгрузочным шлюзом и одной разгрузочной станцией.

К достоинствам системы можно отнести:

1. Встроенная в производственную линию система осаждения оксида цинка обеспечивает независимость от поставщиков стекла предварительно покрытого прозрачным проводящим оксидом, которое не только примерно в два раза дороже, но и поставляется ограниченным числом производителей.

2. Возможность изготовлениея прозрачных проводящих оксидов с различной топологией, оптимизированной под конкретный дизайн модулей.

3. Сравнительно низкая стоимость изготовления прозрачного проводящего оксида с одними из лучших оптических свойств среди промышленных образцов.

Система лазерного скрайбирования собственной разработки LSS1200

LSS 1200 A и LSS 1200 B — это соответствующие последним достижениям системы лазерного скрайбирования для формирования разметки на слоях тонкопленочных солнечных батарей, необходимых при изготовлении солнечных батарей для фотовольтаических модулей на соответствующем производственном оборудовании. Одна система оборудована одним столом для лазерной разметки, одной системой лазерной разметки и одним сменным агрегатом для стекла.

LSS 1200 A и LSS 1200 B разработаны для разметки слоев SnO2 и ZnO на стекле прямоугольной формы (1100 х 1300 мм).

Система LSS 1200 A использует ультрафиолетовый свет при 355 нм, в то время как система LSS 1200 B — зеленый свет при 532 нм. Разметка (скрай — бирование) в обеих системах осуществляется с тыльной части. Обе системы используют один лазерный источник с четырьмя лазерными головками.

К достоинствам системы следует отнести:

1) использование лазеров с различными длинами волн для получения оптимального качества скрайбирования на различных этапах изготовления СМ;

2) полностью автоматизированное управление с возможностью изменения шага скрайбирования и контроля фокусировки при помощи программного управления;

3) система оптического контроля качества скрайбирования и позиционирования СМ.

Система подготовки стекла (GPF)

Система подготовки стекла состоит из следующих агрегатов:

• станции по загрузке стекла (GLS);

• станции по маркировке стекла (GLM);

• станции по сшиванию стекла (GSS) (опция);

Станция по загрузке стекла включает в себя подсобный инструмент, который может быть настроен для ручной работы (стандарт) или автоматической работы (опция). После процесса загрузки стеклянная подложка либо сшивается в станции по сшиванию стекла (опция), либо чистится в очищающем агрегате для стекла (GCI), а оттуда поступает в станцию маркировки стекла.

Станция маркировки стекла включает в себя лазерный агрегат маркировки для дальнейшего контроля производства стеклянных подложек. Станция сшивания стекла — агрегат сшивания для создания хорошо обозначенных краев и углов. Он используется для обработки не прошитых стеклянных субстратов. Частью станции сшивания является моющий агрегат для удаления мелкой пыли со стекла.

Система чистки стекла (GCI и GCH), а также автоматизированная оптическая проверка (AOI)

Системы чистки стекла — это автоматические, встроенные в линию системы, использующие соответствующую последним достижениям технологию кибернетического манипулятора.

Процессы чистки установлены в монтажной плате и индикаторной панели, они оптимизированы с целью производства тонкопленочных солнечных элементов. Планируется использование двух различных типов очистителя: очиститель для поступающего стекла (GCI) и высококачественный очиститель, активируемый перед процессом нанесения слоя плазменным осаждением из паровой фазы (GCH).

Системы чистки стекла (очистители) включают в себя: входной модуль, модуль вымачивания, модуль очистки щеткой, нейтрализующий модуль, модуль последовательного споласкивания, модуль сушки и выходной модуль.

Для разделения стекол рекомендуется не содержащая кислоты бумага или нейлоновые корды.

AOI вводится в действие в системе после включения очистителя для поступающего стекла. Она использует однострочную камеру, которая монтируется над конвейером. Система состоит из нескольких однострочных камер, задаваемого источника света, интенсивность освещения которого должна находиться в пределах 400.. .1000 Вт/м2, а также пакета программного обеспечения, позволяющего хранить и анализировать данные, поступающие в результате измерений.

Программное обеспечение также компенсирует движение стеклянной подложки и обеспечивает совмещение изображений друг с другом.

Устройство для проверки контактов (CTD)

CTD (часть внутреннего интерфейса) скомпоновано в качестве полностью автоматизированного встроенного в линию производственного решения и состоит из нескольких подсистем, обеспечивающих последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля и подготовки его к герметизации, ламинированию и сборке.

Данные подсистемы соединены через конвейеры с целью создания поточного производства (рис. 10.4).

|

ґ————————- ґ———————————— ґ———————————— n г———————————— n г————————— N

Рис. 10.4. Конфигурация CTD: 1 — распределение — контактирование — отверждение (DCC); 2 — трафаретная печать (SCP); 3 — печь для отверждения (COP); 4 — агрегат по прокладке шва (EIU); 5 — импульсная лампа (FLS) |

Герметизация, ламинирование и сборка (ELA)

Система ELA (часть внутреннего интерфейса) состоит из нескольких подсистем, обеспечивающих последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля.

|

|

Рис. 10.5. Конфигурация ELA: 6 — устройство для очистки (WEC);

7 — укладка ленты (FLU); 8 — станция перекрестного контактирования (CCS);

9 — тыльная поверхность для подготовки стекла (GPB) + Станция

спаривания (PST); 10 — ламинатор (LMU); 11 — обработка краев (EGT);

12 — установка коммутационного блока (JBS); 13 — сигнальная лампа (FLS);

14 — маркировка (LBG); 15 — проверка верхнего блока (HPT); опция:

16 — станция для окантовки (FRS); 17 — классификация модулей (CSN)

Система герметизации разработана для герметичного инкапсулирования контактных проверяемых тонкопленочных кремниевых фотовольтаических элементов. Эта часть внутреннего интерфейса скомпонована как встроенное полуавтоматическое производственное решение и состоит из единой системы технического оборудования, обеспечивающего последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля. Ключевым процессом герметизации является ламинирование, при котором заднее стекло присоединяется к переднему стеклу. Последовательность операций представлена на рис. 10.5.

Наиболее значимыми на мировом рынке в области тонкопленочных солнечных элементов на основе аморфного кремния являются зарубежные компании, имеющие собственное производство гетероструктурных тонкопленочных фотопреобразователей.

Ведущими производителями каскадных тонкопленочных солнечных элементов на основе кремния в мире являются фирмы «Sharp», «BP Solar», «Shell Solar», «Sanyo», «RWE Schott», «Oerlikon Solar», «Applied Materials», «Santech», «Kaneka». Все эти фирмы уже много лет производят тонкопленочные фотопреобразователи для солнечных модулей с использованием метода осаждения аморфного гидрогенизировапнного кремния в плазме тлеющего разряда и прогрессивных постростовых технологий.

Типичная конструкция гетероструктурного СЭ на основе аморфного и микрокристаллического, используемая в массовом производстве солнечных модулей, представлена на рис. 10.2.

![]()

![]()

![]()

![]()

1,0

1,0

н

О

0,8 к

0,6 -е-

Г)

0,4

CQ О

0,2 ю «

0 а

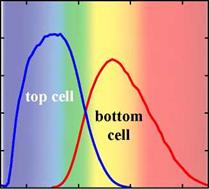

Рис. 10.2. Схематическое изображение тандемной структуры

а^і:Н/мк^і:Н (а) и ее спектральной характеристики (б)

Второй каскад выполняет две функции. Он изготовлен на основе узкозонного материала (ширина оптической зоны порядка 1,1 эВ), а это позво-

141

ляет более эффективно использовать длинноволновую часть солнечного спектра. С другой стороны, микрокристаллический кремний обладает более высокой проводимостью, а это положительно сказывается на создании электрического контакта и сборе тока в панелях солнечных элементов.

В связи с тем, что основной материал солнечной энергетики — кремний — непрямозонный полупроводник и его коэффициент поглощения невысок, для эффективного поглощения солнечного света толщина изготавливаемых солнечных элементов должна составлять сотни микрон. Это определяет наряду с затратным процессом получения кремния и его значительный расход, а значит, и высокую стоимость солнечных модулей. Значительно снизить расход используемого материала и его стоимость позволяет применение тонкопленочной технологии на основе материалов с высоким коэффициентом поглощения таких, как: CdTe, Cu(In, Ga)Se, которые применяются в виде поликристаллических пленок. К числу этих материалов относится и аморфный гидрогенизированный кремний. Но прежде чем остановиться на изложении технологии получения солнечных модулей на его основе, рассмотрим их достоинства и недостатки.

Тонкопленочная нанотехнология CdTe. В Европе в этой области очень активна одна компания («First Solar», www. firstsolar. com).

Преимущества:

• Высокий стабильный КПД (производственная эффективность солнечного модуля порядка 10 %).

• Небольшие производственные издержки, результатом чего является очень низкая стоимость солнечных модулей.

Недостатки:

• Большая трудность контроля и воспроизведения процессов (низкий выход). Одновременно приходится контролировать два компонента — Cd и Te, а также их надлежащий состав.

• Теллур Te: редкоземельный металл, примерно в десять раз более редкий, чем In. Существует проблема гарантии поставок.

• Кадмий Cd: тяжелый металл. Необходимо учитывать аспекты окружающей среды. СЭ в конце срока их службы необходимо специально утилизировать на свалках тяжелых металлов (дорогостоящая конечная процедура возврата и переработки СЭ, при которой затраты должен будет

принимать на себя изготовитель данных модулей). Ситуация выхода из строя СЭ в процессе эксплуатации: при разбитии стекла Cd может абсорбироваться и загрязнить почву. Таким образом, требуются дополнительные дорогостоящие затраты на монтаж модулей.

• Полосовая конструкция модуля на единой подложке затрудняет обеспечение зазоров между отдельными полосами.

Тонкопленочная технология диселинида меди и индия CuInSe2 (CIS) и Cu(Ini_xGax)Se2 (CIGS) В этой области работают примерно 20 компаний (в основном немецкие и из США). Пример — «Wurth Solar» (www. wuerthsolar. com) или же «Avancis» (www. avancis. com).

Преимущества:

• Высокий стабильный КПД (производственная эффективность модуля порядка 11-13 %).

• Технология получения слоев CuInSe2 проста и заключается в последовательном осаждении термическим испарением тонких слоев Ga, Se и Cu на поверхность подложки и последующего быстрого термического отжига.

Недостатки:

• Чрезвычайная трудность контроля и воспроизведения процессов (низкий выход годных элементов).

• Необходимость тщательного проектирование полос и зазоров в модуле, которое трудно воспроизвести.

Высокотемпературный процесс осаждения. Для формирования CIS и CIGS используется целый ряд методов (испарение, распыление, газовый транспорт, пульверизация с последующим пиролизом, электрохимическое осаждение, трафаретная печать), которые можно разделить по методу сели- низации:

• методов, в которых Se вносится в слой одновременно с другими элементами соединения;

• методов, в которых взаимодействие с Se производится в результате осаждения слоев других элементов соединенения.

В том и другом случае используется либо осаждение на подложку, нагретую до температуры 400-500 °С, либо отжиг сформированного слоя при этих температурах. В ходе реакции образуется слой CIS толщиной 1,5-2 мм.

• Индий и галлий: редкоземельные металлы. Для производства тонкопленочных солнечных элементов CIS, способных генерировать 1 ГВт электроэнергии, требуется приблизительно 50 метрических тонн индия. Гарантированные ресурсы поставки индия порядка 2400 т. Проблема гарантии поставок.

140

• Движение цен. Цена одного килограмма индия составляла в 2003 г. 100 дол.; в 2005 г. она возросла до 1000 дол. Проблема стабильности цен на сырьевые материалы.

• Селениды. Должны приниматься во внимание аспекты охраны окружающей среды и стоимость вторичной переработки.

Как уже отмечалось во введении, проблемой традиционной солнечной фотоэнергетики является высокая стоимость монокристаллических кремниевых солнечных батарей — основного материала на рынке солнечной энергетики.

Стоимость СБ их эффективность влияют на стоимость электроэнергии, вырабатываемой солнечными электростанциями. Соотношение стоимости «солнечной» и «сетевой» электроэнергии определяет географию экономически эффективной эксплуатации солнечных электростанций в странах с развитыми электросетями. Именно превышение стоимости «солнечной» электроэнергии над «сетевой» (без учёта специальных стимулирующих тарифов для возобновляемой энергетики) в развитых странах сдерживает активное распространение солнечной энергетики. Решить задачу удешевления «солнечной» электроэнергии возможно путём если перейти на более дешевые тонкопленочные технологии изготовления солнечных элементов.

c-Si

c-Si

•

![]()

![]() основная технология получения СЭ (первое поколение)

основная технология получения СЭ (первое поколение)

• высокая стоимость производства солнечных модулей

• в перспективе займет свою нишу применения

a-Si и mc-Si

• начало производства (второе поколение)

• низкая стоимость при производстве солнечных модулей

CuInSe2/Cu (In1-xGax)Se2

• находится на стадии внедрения в производство

• наилучший материал для СЭ на гибкой подложке

• недостаток-дефицит In

CdTe

• возможность использования простых методов получения, пригодных для промышленного внедрения

• выпускается в ограниченных объемах

• недостаток-токсичность Сd, и ограниченность ресурсов Cd и Te в мире

Рис. 10.1. Стоимость 1 Вт энергии в солнечном модуле, получаемая при использовании различных материалов

Перспективным путём решения этих проблем является применение гетероструктурных каскадных фотоэлектрических преобразователей на основе аморфного гидрогенизированного кремния и сплавов на его основе (рис. 10.1).

Открытие в 1976 г. возможности легирования аморфного кремния a-Si:H, полученного в плазме тлеющего разряда, положило начало использованию его исключительных фотопроводимых свойств, связанных с сильным поглощением в области длин волн, соответствующих видимой части спектра. Открытие технологических путей получения тонких пленок этого материала и других аморфных гидрогенизированных полупроводников дало мощный толчок развитию новой, крайне необходимой технологии в области возобновляемой энергетики — технологии создания дешевых солнечных элементов.

Объем рынка солнечных элементов на сегодняшний день составляет порядка 1 ГВт. На долю тонкопленочных солнечных элементов приходится 15 % и наблюдается более быстрый рост в этом сегменте рынка, что прежде всего связано с решением основной проблемы стоящей перед технологами — повышение эффективности преобразователей солнечной энергии и снижения стоимости солнечных модулей. Возьмем для сравнения кристаллический кремний — основной материал современной солнечной энергетики, понимая, что его стоимость определяет энергозатратный процесс получения этого материала и его долю в самом солнечном элементе. При таком подходе трудно ожидать снижение удельной стоимости солнечных модулей менее 2,5 дол./Вт.

Эволюция основных технологических принципов производства тонкопленочных кремниевых элементов (низкозатратные технологические процессы, дешевые подложки, другой дизайн модулей и т. д) уже сегодня обеспечивает в лабораторных условиях эффективность сравнимую с элементами на основе поликристаллического кремния, а темпы снижения себестоимости тонкопленочных солнечных модулей значительно выше, чем модулей на основе кристаллического кремния [7]. В настоящее время реальной задачей тонкопленочной фотовольтаики является достижение цены порядка 0,5-0,65 дол./Вт. Использование таких материалов как аморфный карбид кремния a-Si:C, аморфных кремний — германиевых сплавов a-SiGe:H, наноструктурированного и микрокристаллического кремния вместе с успехами в технологии управления типом их проводимости и созданием ^-«-переходов на основе новых структур позволяет снять некоторые фундаментальные ограничения, связанные с оптическими и электрофизическими свойствами прежних материалов, и открывают возможность решения проблем обусловленных увеличением эффективности солнечных элементов при одновременном снижении их стоимости.

По прогнозам экспертов к 2030 г. солнечная фотоэнергетика превратится в большой экономический сектор во всем мире. В Европе фотоволь — таика станет мощной индустрией со значительным экспортным потенциа-

138

лом. Предполагается, что в ЕС появится от 200 до 400 тыс. рабочих мест при годовом производстве 20-30 ГВт.

Интересным с практической точки зрения является формирование фотоэлектрических преобразователей на гибкой основе. Такие СЭ имеют существенно меньший вес, чем обычные, и легко монтируются фактически на любой поверхности. Они могут повторять поверхность зданий и крыш,

а благодаря малому весу отпадает необходимость в усилении несущих кон-

134

струкций. Подобная технология может найти применение при создании специальной ткани со сформированным фотоэлектрическим преобразователем, которая может быть использована при изготовлении парусов, одежды. Из такого материала можно изготавливать сумки и чехлы, например, для сотовых телефонов, плееров и т. д.

Большой интерес к подобной технологии проявляют представители военной прмышленности. В современных условиях в армии используется огромное количество электронных устройств, каждое из которых требует обеспечения электричеством. Использование СЭ позволяет решить эту проблему. Легкие солнечные элементы на гибкой основе могут быть расположены на крыше тентов, на рюкзаках, из них может быть изготовлена даже униформа.

В настоящее время разрабатывается технология, предусматривающая использование в качестве основы пластиковой подложки, а в качестве рабочего слоя — аморфного полупроводника. На обе стороны гибкой пластиковой подложки наносятся слои металлов, один из которых — металлический электрод, а другой — задний электрод. Эти слои предотвращают газовыделение из подложки и предохраняют слои полупроводников от деградации. Слои на основе a-Si:H осаждаются на металлический электрод, после чего наносится слой прозрачного проводящего электрода на основе оксидов индия и олова. В сформированных СЭ имеются два типа отверстий: одни обеспечивают электрический контакт между прозрачным проводящим электродом и задним электродом, а другие — между металлическим и задним электродами. ITO имеет относительно высокое удельное сопротивление, что приводит к увеличению последовательного сопротивления СЭ. Первый тип отверстий позволяет снизить это сопротивление и увеличить эффективность сбора носителей. Лазерное скрайбирование по обеим сторонам подложки дает возможность сформировать отдельные элементы, последовательно соединенные между собой. По такой технологии были сформированы модули на гибкой подложке размером 40 х 80 см2 на основе тандемных СЭ с /-слоями из a-Si:H. Выходное напряжение модуля составило 200 В, КПД — 10,5 %.

Формирование подобных СЭ возможно с использованием рулонной технологии.

Оригинальная технология изготовления гибких фотоэлектрических преобразователей предложена канадской компанией «Spheral Solar» (Cambridge, Ontario). Основу таких солнечных элементов составляет множество кремниевых бусинок, расположенных между двумя тонкими пленками алюминиевой фольги, запечатываемых в пластик. Каждая отдельная бусинка представляет собой крошечный СЭ, поглощающий солнечный свет и преобразующий его в электричество. Слои алюминиевой фольги придают всей структуре необходимую прочность и служат электрическими контактами.

Для изготовления бусинок используется кремний из отходов электронной промышленности. Его расплавляют и кристаллизуют в сферы диаметром примерно один миллиметр. Далее кремниевые сферы легируются бором для получения р-типа проводимости, а в приповерхностный слой проводится диффузия фосфора, в результате чего формируется р-и-переход.

Изготовленные таким образом кремниевые шарики помещаются на перфорированный лист алюминия, который создает контакт с поверхностью, имеющей и-тип проводимости. Далее некоторая часть поверхности сферы стравливается до ядра p-типа проводимости. Второй слой алюминиевой фольги создает контакт к ядру p-типа. После этого вся структура герметизируется с помощью пластика. Неровная поверхность сфер позволяет увеличить площадь, поглощающую свет. Для фотоэлектрического преобразователя с подобной структурой получено значение КПД = 11 %, что сравнимо с эффективностью преобразования обычных СЭ и значительно превосходит КПД изготавливаемых в настоящее время солнечных элементов на гибкой основе. Такой материал можно размещать на поверхности любой формы и покрывать любые строения и конструкции.

Для промышленного производства модулей из СЭ на основе аморфных полупроводников могут использоваться стеклянные подложки (толщина 3 мм, ширина 0,5 м, длина 1 м), на которые наносится текстурированный слой TCO (SnO2) с помощью химического осаждения из газовой фазы

при атмосферном давлении. После этого слой TCO скрайбируется на полосы шириной порядка 9 мм, и подложки загружаются в установку плазмохимического осаждения для нанесения слоев полупроводников (шесть слоев для формирования структуры p—i-n/p—i-n в случае тандемного солнечного элемента a-Si:H/a-SiGe:H). Далее осаждается буферный слой ZnO и проводится следующее лазерное скрайбирование вблизи линий первого скрайбирования.

Свет

SnO2

SnO2

a-S:Hi/a-SiGe:H Контакт

Солнечный фотоэлемент на стеклянной подложке

При этом мощность лазера подбирается таким образом, чтобы удалялись слои ZnO и полупроводников, но оставался слой SnO2. Далее осаждается Al в качестве заднего отражающего и контактного слоя и проводится третье скрайбирование вблизи второго, завершающее последовательное соединение соседних элементов на подложке, которое позволяет снизить потери на сопротивлении за счет увеличения выходного напряжения и уменьшения тока СЭ. Формирование соединения отдельных элементов проще осуществлять на стеклянной подложке, чем на стальной. Четвертое лазерное скрайбирование по периметру изолирует активную область от краев подложки. Формирование панели заканчивается спайкой с другой стеклянной пластиной с помощью этилвенилэтилена (ЭВЭ) как показано на рисунке.

При переходе от научно-исследовательских и опытно-конструкторских работ к крупномасштабному поточному производству ключевыми моментами являются однородность осаждения на больших площадях, скорость осаждения, используемые газы, выход годных, воспроизводимость, возможность автоматизации. Примером поточного производства СЭ на подложке из нержавеющей стали является рулонная технология, разработанная в Energy Conversion Devices, Inc. (ECD).

Суть технологии заключается в том, что формирование СЭ осуществляется на стальной лист, который до начала процесса свернут в рулон, во время процессов постепенно разворачивается на входе в установку, а после окончания сворачивается на выходе из нее. Стальной лист имеет толщину 125 мкм, ширину 0,35 м и длину 750 м. Производство можно разделить на две части: осаждение и сборка.

Осаждение, в свою очередь, состоит из четырех этапов, в каждом из которых задействованы рулонные установки:

1) очистка подложки;

2) осаждение заднего отражающего слоя;

3) осаждение a-Si:H и |ux>Si:H;

4) осаждение верхнего слоя ITO.

Установка для очистки включает модуль для ультразвуковой отмывки в специальных моющих растворах, обработку щетками, ванны с деионизованной водой, камеру для инфракрасной сушки. Очищенный стальной лист скручивается на выходе вместе с защитным листом. Далее стальной лист протягивается через несколько модулей с магнетронами при постоянном токе для осаждения Al или Ag слоев в качестве отражателя и ZnO в качестве буферного слоя. Осаждение осуществляется на нагретую подложку, что обеспечивает формирование текстурированных слоев для усиления отражения

132

света. Далее рулон подается в установку для ВЧ ПХО (осаждения девяти слоев) для формирования структуры n-i-p/n-i-p/n-i-p (температура осаждения 250-300 °С), а также буферных слоев с обоих сторон слоя a-SiGe:H. Осаждение всех слоев производится последовательно, но за один проход рулона. Для уменьшения дефектов в пленке за счет попадания частиц нанесение слоев осуществляется снизу. Скорость подачи стального листа составляет ~30 см/мин. Камеры изолируются друг от друга динамически с помощью газового затвора для предотвращения загрязнения, однако при этом стальной лист непрерывно движется. После осаждения полупроводниковой структуры рулон загружается в установку для нанесения слоя TCO. Используется либо реактивное испарение индия в атмосфере кислорода, либо распыление мишени оксид индия-оксид олова в атмосфере Ar.

Вторая часть производства — сборка — включает следующие этапы. Вначале рулон со сформированной структурой солнечного элемента разрезается на отдельные листы необходимого размера. Далее по периметру листа наносится травящая паста, которая активируется в конвейерной печи для удаления ITO. Выбранные образцы проходят контроль качества. Затем СЭ поступают на операцию устранения шунтов. Для этой цели в электролите производят окисление TCO до диэлектрика в области образования шунта. Изготовление СЭ завершается формированием проводящей сетки с помощью углеродной пасты или медного провода, покрытого углеродной пастой. Отдельные солнечные элементы соединяются между собой, изготавливают модули, которые покрывают прозрачным герметизирующим слоем этилве — нилэтилена и устанавливают на несущие конструкции.

Рулонное производство является крупномасштабным и при этом простым и гибким. Стальной лист со сформированной структурой СЭ может быть разрезан на любые размеры от малых, необходимых, например, для зарядных устройств, до больших, предназначенных для установки на крышах зданий. Стабилизированный КПД модулей, получаемых по этой технологии, составляет 8 %. Вместо стального листа может использоваться гибкая каптоновая подложка.

Важным аспектом производства солнечных батарей на основе a-Si:H является соблюдение техники безопасности. Несмотря на то, что в конечном продукте нет токсичных веществ, в производственном процессе используются токсичные, огнеопасные и взрывоопасные газы — моногерман, фосфин, триметилбор, моносилан, водород и т. д.

Характеристики промышленно выпускаемых модулей, как правило, хуже СЭ, получаемых в лабораториях. Это связано, прежде всего, с тем, что СЭ, получаемые в лабораториях, имеют меньшие площади, более высокое качество TCO, полупроводников, высокую однородность слоев, низкие потери при герметизации, затенении, шунтах.

Деградация КПД СЭ на основе a-Si:H связана с тем, что под действием освещения возникает новое метастабильное состояние, обусловленное дефектами [27], [30].

Уменьшение КПД на 2/3 вызвано понижением коэффициента формы и на 1/3 — уменьшением напряжения холостого хода. Деградация тока короткого замыкания под освещением незначительна, но максимальна, когда СЭ работает в режиме холостого хода, и минимальна при коротком замкнутом состоянии.

Из-за высоких температур летом свойства материала улучшаются (увеличивается время жизни носителей, уменьшается ширина оптической щели), что приводит к улучшению характеристик СЭ. Этому же способствует и смещение солнечного спектра в коротковолновую сторону, связанное с уменьшением AM. Наиболее заметные изменения модуля на основе одинарных СЭ наблюдаются в течение первых двух месяцев работы в условиях освещения. Полностью стабилизация наступает после двух лет работы. В случае некачественной герметизации модулей деградация СЭ может усилиться из-за коррозии тонких пленок.

В настоящее время для повышения стабильности параметров солнечных элементов на основе a-Si:H оптимизируются технологии формирования отдельных слоев и конструкции СЭ в целом.

Разбавление водородом не только повышает эффективность солнечных элементов на основе a-Si:H, но и уменьшает деградацию параметров СЭ в условиях освещения [107]. В частности, в солнечных элементах, полученных при разбавлении водородом, напряжение холостого хода меньше деградирует по сравнению с СЭ, в которых слои получены без разбавления водородом.

Использование широкозонных буферных слоев a-SiC:H на p/i-границе раздела p-i-n-структур, как уже отмечалось, повышает значение эффективности солнечных элементов на основе аморфного гидрогенизированного кремния. Однако в ряде работ показано, что применение буферных слоев снижает эффективность преобразования под освещением. Подобное понижение стабильности связано с уменьшением напряжения холостого хода и фактора заполнения под действием освещения. Под освещением возрастает рекомбинационный ток в объеме i-слоя, увеличивая темновой ток и снижая напряжения холостого хода солнечной батареи. Уменьшение фактора заполнения под действием освещения объясняется тем, что широкозонный полупроводник a-SiC:H имеет высокую плотность состояний в середине щели подвижности. В случае, когда такой материал используется в качестве буферного слоя между р — и /-слоями, эти состояния становятся положительно заряженными (0+-состояния), поскольку уровень Ферми находится вблизи потолка валентной зоны в этой области СЭ. В результате происходит увеличение электрического поля в p/i-области и уменьшение — в i-слое. Под освещением увеличивается плотность дефектов в i-слое и величина электрического поля становится уже недостаточной для обеспечения эффективного разделения носителей заряда, из-за чего уменьшается фактор заполнения.

Введение между р — и буферным слоями очень тонкого слоя a-SiC:H с незначительным легированием бором приводит к компенсации ^-состояний в p/i-области и обеспечивает поддержание высокого электрического поля в i-слое, снижая заполнение под действием освещения.

Деградация параметров СЭ может быть уменьшена при использовании тонкого «геттерирующего» слоя в i-слое. Такой слой может быть сформирован за счет увеличения ВЧ мощности тлеющего разряда в 3-4 раза по сравнению с режимом осаждения i-слоя. Установлено, что для усиления эффекта снижения деградации параметров СЭ необходимо использовать более тон-

кие геттерирующие слои и располагать их вблизи p/i и i/n-границ раздела. Это способствует формированию более однородного электрического поля вблизи границ раздела i-слоя и уменьшает деградацию напряжения холостого хода и соответственно эффективности преобразования.

Решить проблему деградации тонкопленочных солнечных элементов можно используя микрокристаллический кремний, поскольку в нем практически отсутствует деградация свойств со временем. Однако для формирования слоев pc-Si:H необходимо сильное разбавление SiH4 водородом, что приводит к значительному уменьшению скорости роста. Кроме того, поскольку pc-Si:H является непрямозонным полупроводником, он имеет низкий коэффициент поглощения и необходимо использовать слой достаточной толщины. Все это сдерживает широкое использование pc-Si:H в качестве толстого активного i-слоя в солнечных батареях.

Преобладающим механизмом транспорта в i-слое СЭ является дрейф под действием встроенного электрического поля. Встроенное поле в i-слое СЭ распределено неравномерно (см. рис. 7.1, б). Если слой слишком толстый или материал слоя невысокого качества и содержит большое количество дефектов, то в середине i-слоя поле может практически отсутствовать и транспорт носителей будет обусловлен диффузией. Поскольку диффузионная длина носителей в a-Si:H составляет всего лишь 100-200 нм, наличие области с малой величиной электрического поля вызовет резкое уменьшение эффективности сбора носителей. Освещение светом приводит к увеличению дополнительного числа оборванных связей и плотности состояний в щели подвижности, сопровождается уменьшением электрического поля в i-слое и увеличением потерь в СЭ из-за рекомбинации. Если толщина i-слоя мала (< 250 нм), в СЭ не наблюдается заметной деградации под освещением, поскольку дрейфовая длина пробега носителей не меньше толщины i-слоя. Кроме того, расчеты показывают, что с уменьшением толщины i-слоя увеличивается минимум встроенного электрического поля в нем. Сбору носителей может способствовать формирование i-слоя с увеличивающейся шириной оптической щели от n — к p-слою. Практически этого можно добиться за счет варьирования температуры осаждения (увеличение температуры осаждения приводит к снижению содержания водорода в a-Si:H и уменьшению ширины его оптической щели).

Таким образом, уменьшая толщину солнечных элементов на основе

a-Si:H, можно снизить деградацию эффективности преобразования. Как

130

правило, максимальный стабилизированный КПД одинарного СЭ получают при толщине /-слоя ~200 нм. Однако это уменьшает и оптическое поглощение структуры. В связи с этим необходимо применять отражающие слои на тыльной стороне и каскадную структуру солнечного элемента. Использование каскадных структур дает, с одной стороны, возможность уменьшения толщины отдельных p-i-n-элементов и, таким образом, обеспечивает большую стабильность, а с другой стороны — высокое значение эффективности за счет большой толщины всей структуры. Необходимо также иметь в виду, что согласование токов в каскадных СЭ предполагает минимальную толщину /-слоя в верхней p-i-n-структуре. Как отмечалось ранее, в этом случае и деградация этого p-i-n-элемента будет минимальной. В то же время эта p-i-n-структура является фильтром для нижележащих структур, отсекающим часть падающего излучения. Снижение интенсивности падающего на нижние p-i-n-элементы излучения, в свою очередь, уменьшает деградацию этих элементов. Зависимость вырабатываемой СЭ мощности от времени (рис. 8.2) эксплуатации показывает, что после 1000 ч освещения вырабатываемая солнечным элементом с одним p-n-переходом мощность снижается на 30 %, а для СЭ с тремя переходами снижение составляет 15 %.

![]()

![]()

Применение структур на основе a-Si:H/c-Si открывает широкие возможности для повышения стабильности СБ. В таких гетероструктурах практически отсутствует деградация свойств с течением времени под освещением, что является перспективным с точки зрения их использования не только для наземных, но и космических целей.

Применение структур на основе a-Si:H/c-Si открывает широкие возможности для повышения стабильности СБ. В таких гетероструктурах практически отсутствует деградация свойств с течением времени под освещением, что является перспективным с точки зрения их использования не только для наземных, но и космических целей.