Как выбрать гостиницу для кошек

14 декабря, 2021

В настоящее время солнечная энергетика является одним из наиболее перспективных видов возобновляемой энергетики. Основным устройством, используемым для прямого преобразования энергии солнечного света в электроэнергию, является солнечный модуль (СМ). Широкое применение СМ для производства электроэнергии позволит снизить потребление невозобновляемых углеводородных ресурсов и уменьшить экологическую нагрузку за счет снижения выброса парниковых газов.

Обычно СМ состоит из фотодиодов большой площади, что позволяет эффективно собирать и преобразовывать солнечное излучение в электрический ток за счет фотовольтаического эффекта. Последовательное соединение этих диодов позволяет получить на выходе СМ напряжение сравнимое с напряжением в электрических сетях, что облегчает сопряжение СМ с устройствами, потребляющими электроэнергию, и встраивание СМ в существующие энергосистемы. Поскольку основой СМ являются фотодиоды, производство СМ можно классифицировать как одну из отраслей электронной промышленности.

Одним из видов СМ являются, так называемые, тонкопленочные СМ. Их основу составляют пленки полупроводниковых материалов с характерной толщиной порядка микрона. Очевидным преимуществом таких СМ по сравнению с традиционными СМ на основе кремниевых пластин является пониженное потребление полупроводниковых материалов при производстве модулей. В настоящее время наиболее распространенными тонкопленочными СМ являются микроморфные солнечные модули. Эти СМ состоят из двух монолитно соединенных между собой переходов на аморфном и нанокристаллическом кремнии. Введение нанокристаллического перехода, обладающего значительным поглощением света в ближней инфракрасной области, позволяет расширить полосу поглощения света и, как следствие, поднять эффективность СМ. Другим преимуществом микроморфных СМ

является возможность уменьшения толщины аморфного перехода, нестабильного по отношению к интенсивному свету, что снижает фотоиндуцированную деградацию СМ.

Основными особенностями технологии производства микроморфных СМ, обеспечивающими ее конкурентные преимущества, являются:

• сравнительно низкая себестоимость электроэнергии генерируемой этими СМ;

• возможность изготовления СМ на различных, в том числе гибких металлических или пластиковых подложках;

• технология не требует применения редких элементов;

• отсутствие токсичных элементов в СМ, что особенно важно в связи с проблемой утилизации модулей, отслуживших свой срок.

Согласно рейтингу компании «VLSI Research» — ведущего поставщика аналитических и экономических обзоров нанотехнологической промышленности — лидером среди изготовителей промышленного оборудования для производства СМ на основе тонких пленок кремния является компания «Oerlikon Solar». Она компания специализируется на поставке полного набора оборудования, необходимого для изготовления микро — морфных СМ, и его вводе в эксплуатацию под ключ (так называемое «turn key» исполнение). При этом участие компании «Oerlikon Solar» в запуске производства не ограничивается строительством предприятия под ключ. Она также осуществляет обучение персонала и сопровождение производства своими сотрудниками, постоянно присутствующими на объекте в течение первого года эксплуатации, помогает в оформлении международных сертификатов качества на СМ произведенные на предприятии, что значительно облегчает выход продукции на рынок.

В настоящее время компания «Oerlikon Solar» предлагает наиболее передовую технологию производства микроморфных СМ, что подтверждается двумя международными премиями, присужденными этой технологии («Thin Film Innovation Award 2009», «Cell Award 2009»). Оборудование компании «Oerlikon Solar» предназначено для изготовления СМ размером 1,1 х 1,3 м2 (площадь модуля 1,43 м2). Выбор такого размера СМ позволяет оптимально сочетать высокую производительность оборудования с удобством в транспортировке и установке СМ. Технология, разработанная компанией, обеспечивает исходную эффективность опытных модулей на уровне 11 % и стаби-

143

лизированную эффективность промышленных СМ площадью 1,4 м2 на уровне свыше 9,3 %. Отличительной особенностью технологии компании «Эрликон Солар» является сравнительно низкая стоимость производства электроэнергии при помощи СМ. По прогнозам компании к концу 2010 г. она составит 0,7 дол./Вт.

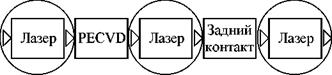

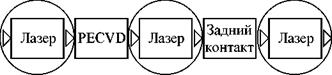

Технологический процесс производства микроморфного СМ компании «Oerlikon Solar» состоит из следующих шагов:

1. Очистка стекла при помощи щелочных растворов.

2. Проверка качества стекла при помощи автоматизированной системы оптического контроля.

3. Газофазное осаждение фронтального контакта на основе проводящего прозрачного слоя оксида цинка.

4. Лазерная резка (скрайбирование) слоя оксида цинка.

5. Плазмохимическое осаждение слоев кремния.

6. Лазерная резка (скрайбирование) слоев кремния.

7. Газофазное осаждение тыльного контакта на основе оксида цинка.

8. Разделение отдельных ячеек модуля при помощи лазерной резки (скрайбирования).

9. Удаление неоднородных областей по краям модуля при помощи лазерной резки.

10. Нанесение шин тыльных контактов.

11. Предварительный контроль параметров СМ при помощи импульсного источника света.

12. Очистка верхней поверхности тыльного отражателя.

13. Укладка герметика.

14. Перекрестное контактирование.

15. Очистка и укладка тыльного стекла.

16. Ламинирование.

17. Обработка краев модуля.

18. Установка коммутационного блока.

19. Проверка качества модуля при помощи импульсного источника света.

20. Маркировка модуля.

21. Проверка изоляции коммутационного блока и кабелей на пробой.

Технологический процесс (шаг за шагом) производства тонкопленочного модуля представлен на рис. 10.3.

|

|

|

|||

|

|||||

|

|||||

|

|

||||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

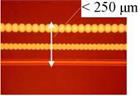

Процесс лазерной разметки определяет отдельные ФЭП на тонкопленочных панелях

Процесс лазерной разметки определяет отдельные ФЭП на тонкопленочных панелях

|

|

Процессы структурирования П1, П2 и П3 позволяют ФЭПам быть соединенными в серию

|

Стеклянная подложка

|

|

Чистка |

> |

Ч О О |

Лазер |

PECVD [ |

Лазер |

Задний контакт |

Лазер |

Сборка |

|

Шаг 4 |

|

Чистка |

> |

Ч О О |

Лазер |

PECVD 1 |

Лазер |

Задний контакт |

Лазер |

Сборка |

|

Шаг 6 |

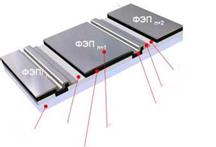

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка

tttttttttttt

СВЕТ

Рис. 10.3. Технологический процесс (шаг за шагом) производства тонкопленочного кремниевого модуля «Oerlikon Solar»

|

Чистка |

> |

Ч О О |

> |

Лазер |

PECVD [; |

Лазер |

Задний контакт |

> |

Лазер |

Сборка |

|

Процессы лазерной разметки |

|

Задний контакт Si тонкая пленка ТСО контакт Стеклянная подложка |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Стекло ТСО

Стекло ТСО

Тонкая контакт пленка Si

Рис. 10.3. Технологический процесс (шаг за шагом) производства

тонкопленочного кремниевого модуля «Oerlikon Solar»

Ключевыми особенностями технологии производства микроморфных СМ, обеспечивающими преимущество компании «Oerlikon Solar» над конкурентами, являются:

Уникальная конструкция систем плазмохимического газофазного осаждения (ПХГФО) KAI-1200 (удостоена премии «Cell Award 2009»).

KAI 1-1200 — это соответствующая всем последним достижениям система для нанесения слоев посредством плазмохимического газофазного осаждения и предназначенная для роста аморфных или микрокристаллических кремниевых слоев, необходимых для изготовления солнечных батарей и фотовольтаических модулей на производственном оборудовании.

Система снабжена загрузочным шлюзом, одной передаточной камерой, одной технологической камерой и плазменной камерой (Plasmaboxes™). Плазменная камера Plasmaboxes™ разработана для нанесения покрытия на стекла прямоугольной формы 1100 *1300 мм.

К достоинствам конструкциям следует отнести:

1. Применение многокамерной системы с транспортным модулем позволяет изготовить двухкаскадный (микроморфный) СМ за одну загрузку без промежуточной экспозиции осажденных слоев на воздух.

2. Концепция реактора с двойными стенами (Plasma Box ®) оптимизирует потребление технологических газов и увеличивает чистоту материалов осажденных методом ПХГФО.

3. Кассетная конструкции обеспечивает осаждение на подложки с суммарной площадью 28 м2 за одну загрузку ректора ПХГФО.

4. Использование ВЧ разряда (40 МГц) позволяет увеличить скорость роста слоёв кремния.

Система газофазного осаждения оксида цинка для изготовления прозрачных проводящих контактов TCO 1200 (удостоена премии «Thin Film Innovation Award 2009»):

TCO 1200 — это соответствующая всем последним достижениям система нанесения нанопокрытия путем газофазного осаждения при низком давлении.

При этом осуществляется покрытие передних и задних контактных слоев оксидом цинка, необходимым для изготовления солнечных батарей для фотовольтаических преобразователей. Одна система оборудована одной погрузочной станцией, одним модулем с загрузочным шлюзом, четырьмя технологическими модулями, одним модулем с разгрузочным шлюзом и одной разгрузочной станцией.

К достоинствам системы можно отнести:

1. Встроенная в производственную линию система осаждения оксида цинка обеспечивает независимость от поставщиков стекла предварительно покрытого прозрачным проводящим оксидом, которое не только примерно в два раза дороже, но и поставляется ограниченным числом производителей.

2. Возможность изготовлениея прозрачных проводящих оксидов с различной топологией, оптимизированной под конкретный дизайн модулей.

3. Сравнительно низкая стоимость изготовления прозрачного проводящего оксида с одними из лучших оптических свойств среди промышленных образцов.

Система лазерного скрайбирования собственной разработки LSS1200

LSS 1200 A и LSS 1200 B — это соответствующие последним достижениям системы лазерного скрайбирования для формирования разметки на слоях тонкопленочных солнечных батарей, необходимых при изготовлении солнечных батарей для фотовольтаических модулей на соответствующем производственном оборудовании. Одна система оборудована одним столом для лазерной разметки, одной системой лазерной разметки и одним сменным агрегатом для стекла.

LSS 1200 A и LSS 1200 B разработаны для разметки слоев SnO2 и ZnO на стекле прямоугольной формы (1100 х 1300 мм).

Система LSS 1200 A использует ультрафиолетовый свет при 355 нм, в то время как система LSS 1200 B — зеленый свет при 532 нм. Разметка (скрай — бирование) в обеих системах осуществляется с тыльной части. Обе системы используют один лазерный источник с четырьмя лазерными головками.

К достоинствам системы следует отнести:

1) использование лазеров с различными длинами волн для получения оптимального качества скрайбирования на различных этапах изготовления СМ;

2) полностью автоматизированное управление с возможностью изменения шага скрайбирования и контроля фокусировки при помощи программного управления;

3) система оптического контроля качества скрайбирования и позиционирования СМ.

Система подготовки стекла (GPF)

Система подготовки стекла состоит из следующих агрегатов:

• станции по загрузке стекла (GLS);

• станции по маркировке стекла (GLM);

• станции по сшиванию стекла (GSS) (опция);

Станция по загрузке стекла включает в себя подсобный инструмент, который может быть настроен для ручной работы (стандарт) или автоматической работы (опция). После процесса загрузки стеклянная подложка либо сшивается в станции по сшиванию стекла (опция), либо чистится в очищающем агрегате для стекла (GCI), а оттуда поступает в станцию маркировки стекла.

Станция маркировки стекла включает в себя лазерный агрегат маркировки для дальнейшего контроля производства стеклянных подложек. Станция сшивания стекла — агрегат сшивания для создания хорошо обозначенных краев и углов. Он используется для обработки не прошитых стеклянных субстратов. Частью станции сшивания является моющий агрегат для удаления мелкой пыли со стекла.

Система чистки стекла (GCI и GCH), а также автоматизированная оптическая проверка (AOI)

Системы чистки стекла — это автоматические, встроенные в линию системы, использующие соответствующую последним достижениям технологию кибернетического манипулятора.

Процессы чистки установлены в монтажной плате и индикаторной панели, они оптимизированы с целью производства тонкопленочных солнечных элементов. Планируется использование двух различных типов очистителя: очиститель для поступающего стекла (GCI) и высококачественный очиститель, активируемый перед процессом нанесения слоя плазменным осаждением из паровой фазы (GCH).

Системы чистки стекла (очистители) включают в себя: входной модуль, модуль вымачивания, модуль очистки щеткой, нейтрализующий модуль, модуль последовательного споласкивания, модуль сушки и выходной модуль.

Для разделения стекол рекомендуется не содержащая кислоты бумага или нейлоновые корды.

AOI вводится в действие в системе после включения очистителя для поступающего стекла. Она использует однострочную камеру, которая монтируется над конвейером. Система состоит из нескольких однострочных камер, задаваемого источника света, интенсивность освещения которого должна находиться в пределах 400.. .1000 Вт/м2, а также пакета программного обеспечения, позволяющего хранить и анализировать данные, поступающие в результате измерений.

Программное обеспечение также компенсирует движение стеклянной подложки и обеспечивает совмещение изображений друг с другом.

Устройство для проверки контактов (CTD)

CTD (часть внутреннего интерфейса) скомпоновано в качестве полностью автоматизированного встроенного в линию производственного решения и состоит из нескольких подсистем, обеспечивающих последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля и подготовки его к герметизации, ламинированию и сборке.

Данные подсистемы соединены через конвейеры с целью создания поточного производства (рис. 10.4).

|

ґ————————- ґ———————————— ґ———————————— n г———————————— n г————————— N

Рис. 10.4. Конфигурация CTD: 1 — распределение — контактирование — отверждение (DCC); 2 — трафаретная печать (SCP); 3 — печь для отверждения (COP); 4 — агрегат по прокладке шва (EIU); 5 — импульсная лампа (FLS) |

Герметизация, ламинирование и сборка (ELA)

Система ELA (часть внутреннего интерфейса) состоит из нескольких подсистем, обеспечивающих последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля.

|

|

Рис. 10.5. Конфигурация ELA: 6 — устройство для очистки (WEC);

7 — укладка ленты (FLU); 8 — станция перекрестного контактирования (CCS);

9 — тыльная поверхность для подготовки стекла (GPB) + Станция

спаривания (PST); 10 — ламинатор (LMU); 11 — обработка краев (EGT);

12 — установка коммутационного блока (JBS); 13 — сигнальная лампа (FLS);

14 — маркировка (LBG); 15 — проверка верхнего блока (HPT); опция:

16 — станция для окантовки (FRS); 17 — классификация модулей (CSN)

Система герметизации разработана для герметичного инкапсулирования контактных проверяемых тонкопленочных кремниевых фотовольтаических элементов. Эта часть внутреннего интерфейса скомпонована как встроенное полуавтоматическое производственное решение и состоит из единой системы технического оборудования, обеспечивающего последовательность процессов, необходимых для завершения изготовления фотовольтаического модуля. Ключевым процессом герметизации является ламинирование, при котором заднее стекло присоединяется к переднему стеклу. Последовательность операций представлена на рис. 10.5.