Как выбрать гостиницу для кошек

14 декабря, 2021

Суть технологии заключается в следующем: на равномерно вращающуюся жидкость наливают более лёгкий материал, который

в процессе вращения отверждается. В результате получают выпуклую форму-оригинал с гладкой поверхностью высокой чистоты, оформленной на разделе двух жидкостей, например ртуть — жидкий полимер. На рис. 1.6 показаны отлитые на ртути матрицы- оригиналы из эпоксидной смолы диаметром 200 мм (1, 2) и отражатель (3), изготовленный методом гальванопластики из никелевых электролитов.

Работа со ртутью опасна и вредна, поэтому был предпринят поиск других материалов, позволяющих получать отливки с необходимым качеством формы и поверхности.

Были опробованы материалы, требующие выдерживания температурных режимов. Положительный результат (рис. 1.6, 4) был получен для каменноугольного пека с добавкой битума в качестве формообразующего отвердевающего вещества и глицерина с добавкой хлористого кальция (СаС12) в качестве жидкого подслоя. Каменноугольный пек имеет удельный вес 1,2 103 кг/м3, температуру плавления 70°С, подслой имел удельный вес 1,39 1 03 кг/м3, добавка битума применялась в качестве пластификатора. Процесс требует жестких температурных режимов, отливки получаются качественные, но очень хрупкие, пригодные для получения только одной гальванокопии.

Другой технологией, давшей положительные результаты, явилась технология использования в качестве жидкого подслоя фто — рорганических жидкостей с удельным весом, приближающимся к 2-Ю3 кг/м3, в качестве материала формы — эпоксидных компаундов. В процессе отработки технологий были уточнены факторы, влияющие на качество отливки, а именно:

— разность удельных весов матрицы и подслоя должна быть не менее 0,5 103 кг/м3;

— вибрация фундамента установки вызывает кольцевые волны, поэтому система передачи от привода к заливочной чаше должна иметь компенсационные звенья, например муфты с эластичными элементами;

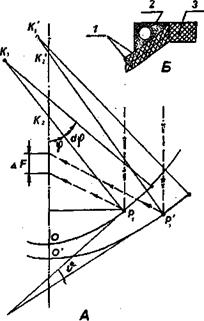

-требование к вертикальности оси вращения чаши вытекает из основополагающих принципов этого процесса (рис. 1.4), в противном случае возникает кольцевая деформация поверхности отливки.

В результате проведённой работы был предложен способ центробежной отливки параболоидных матриц на «твердом подслое». Суть предложенного способа [1.7] состоит в том, что полимерную смолу наливают на поверхность твёрдого подслоя вместо ртути. В качестве такого подслоя используют жидкий силиконовый каучук, который обладает антиадгезионными свойствами по отношению к большому количеству полимерных смол. Для защиты поверхности каучука от воздушных возмущений его поверхность защищают слоем более легкого силиконового масла, которое затем сливают.

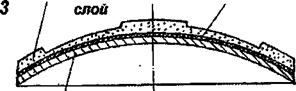

Суть способа заключается в том, что в чашу сначала заливают Слой эпоксидной смолы, который полимеризуется в процессе вращения. Поверхность полученной вогнутой параболоидной формы непригодна к использованию в качестве отражающей поверхности из-за различных дефектов (раковины от пузырей воздуха, пленки помутнения от взаимодействия с влагой воздуха и т. д.), но она является первым приближением по своей форме к расчетному параболоиду. На полученную поверхность наносят разделительный слой в виде кремнийорганического каучука, который, исправляя дефекты первого слоя, уточняет форму параболоида и дает зеркальную во-

|

Рис. 1.9. Экспериментальная установка для отливки параболоидных матриц-оригиналов диаметром до 2,5 м: 1 — чаша для отливки; 2 — секторная матрица; 3 — гальванокопия с неё |

|

Рис. 1.10. Матрица-оригинал диаметром 1,5 м в процессе подготовки к изготовлению гальванокопии на поворотном столе |

гнутую поверхность. При этом усадочные явления почти не портят качество поверхности, так как каучук имеет низкую усадку и залит слоем равной толщины по всей поверхности. Затем на подготовленный подслой заливают первый тонкий слой эпоксидного компаунда без наполнителя, затем более толстый слой смолы с наполнителем для уменьшения усадочных явлений. При необходимости в этот слой вводят арматуру.

Была разработана установка с диаметром чаши 2,5 м (рис. 1.9), со стабилизированным электроприводом, с точностью установки вертикальности оси ±15 угловых секунд [1.8, 1.9, 1.10]. На рис. 1.10 показана отлитая эпоксидная матрица-оригинал диаметром

1,5 м.

Рассмотрим более подробно погрешности формы параболоида, возникающие при центробежном методе его изготовления.

Происходят усадки полимерных материалов при переходе из жидкой фазы в застывшую. Для подслоя из силиконовых материалов усадку устраняют подготовкой дна ёмкости и многоразовыми заливками тонких слоёв.

Была проведена проверка качества параболоидной поверхности подслоя из силиконовых каучуков диаметром 1,5 м. Проверка проводилась методом единичного луча (см. ниже) с записью на фотопластинку. Результаты приведены в таблице 1.1.

|

Таблица 1.1. Продольные отклонения луча отточки расчётного фокуса для подслоя отливки диаметром 1,5 м

|

Примечание. RH34 — Rkoh, нм — граничные радиусы зон. F, см2 — площади зон. М — ценность зон. Отклонения даны в мм.

Отливка матрицы-оригинала производилась из эпоксидных компаундов разного состава. Первый слой толщиной 3-4 мм заливается из смолы с большим количеством пластификатора и разбавителя для уменьшения вязкости и усадочных явлений. На рис. 1.11 видно, что компаунд первого слоя имеет самую малую усадку, но длительность полимеризации составляет 8 суток.

Погрешности, вносимые усадками при изготовлении матрицы- оригинала, изучались по показаниям тензометрических датчиков, установленных внутри отливки на среднем слое по толщине (рис. 1.12). С их помощью фиксировалась деформация средней поверхности матрицы по всем технологическим операциям, что позволило оценить влияние усадочных и температурных факторов на точность параболоидной поверхности.

|

Рис. 112.

А — Определение отклонения нормалей от начальной точки рі до р’г поверхности по показаниям тензометрических датчиков, угловое отклонение касательной &;

Б — Схемы заделки армату-

Б — Схемы заделки армату-

ры и отбортовки для обруча

жёсткости

|

|||

|

|||

|

|

||

|

|||

|

В теории тонких оболочек для определения деформаций используется уравнение совместноста перемещений и деформаций, связывающее угол поворота нормали с относительной деформацией:

8*={Єі-—€г)сі8и—-d(pJ£^ , (1.6)

A A d(P

|

Рис. 1.14. Секторная отливка матрицы-оригинала для концентратора 0 2,5 м на установке для изготовления гальванокопий |

где c>N — угол поворота нормали в меридиальном сечении; єх — относительное меридиальное удлинение элементов поверхности; є2 — сагиттальное удлинение; р2 р2- меридиальные и саггитальные радиусы кривизны поверхности; ф — угол между нормалью и оптической осью.

Относительное удлинение элементов определяется по показаниям тензодатчиков как є = ДЬ / L, где AL — приращение базы датчика к первоначальной длине L.

Если известны параметры оболочки и экспериментально определены £, и є2, то можно вычислить угол поворота нормали 8^

при деформации в некоторой точке поверхности. Отраженный луч в данной точке отклонится от расчётного фокуса на величину 5 = 2£N.

Весь процесс изготовления концентратора по описываемой технологии состоит из следующих технологических операций, представленных на рис. 1.13. Технология состоит из следующих операций: отливки матрицы-оригинала и гальванопроцесса (операции 1, 2, 3).

Поскольку жидкость в процессе вращения чаши находится в относительном покое, т. е. не движется относительно чаши, метод

центробежного литья может быть применён для изготовления отдельных фрагментов составных параболоидных концентраторов или концентраторов типа зеркал Френеля, для которых поверхность каждого кольца такого зеркала выполнена по параболической форме и изготовлена при соответствующей скорости вращения и смещения оси чаши по отношению к оси вращения (рис. 1.14).