Как выбрать гостиницу для кошек

14 декабря, 2021

Все виды растительной биомассы содержат моно и полисахариды, служащие как для аккумулирования энергии и углерода, так и в качестве структурного компонента. Хотя простые сахара встречаются в соке всех растений, только экстрагирование их из сахарного тростника и сахарной свеклы носит промышленный характер.

Тем не менее, эти растения являются основным источником производства сахара в мире. Полимерные сахара являются основными компонентами растительной биомассы и служат главными продуктами питания человека, животных, используются в качестве материалов для строительства, производства одежды, а также в целом ряде других отраслей экономики.

Углеводы можно экстрагировать из сырой биомассы путем использования целого ряда химических и механических методов от применения простого давления при переработке сахарного тростника до химического экстрагирования с высокими затратами энергии и сульфатной варки древесины. В табл. 7.1 представлены некоторые виды сахаров (мономеры, олигомеры и полимеры), полученные из различных видов растений и отходов биомасс.

|

Углеводы и источники их получения Таблица 7.1

|

Выход углеводов колеблется в широком диапазоне (в расчете на сухую биомассу) и может составлять до 60% (целлюлоза) в древесине и около 15—20% (сахароза) в сахарном тростнике и сахарной свекле.

Производиться метанол может из углекислоты или любого органического вещества: уголь, древесина, сельскохозяйственные отходы и т. п. Но наиболее простой метод заключается в получении метанола из природного (сетевого) газа. Одновременная подача углекислоты и природного газа снижает расход природного газа и значительно повышает выход метанола.

Возможно изготовление комбинированной метанольно-углекис — лотной установки. В этом случае эти производства дополняют друг друга: на метанольную установку подается углекислота от производства С02, а сбрасываемый с метанольной установки отходящий горючий газ подается для сжигания в углекислотный процесс.

Основными действующими веществами в превращении природного газа в метанол являются катализаторы.

Упрощенно, технология получения метанола заключается в пропускании природного газа через фильтр для очистки газа от катали — заторных ядов, затем превращение очищенного природного газа на катализаторе в другой вид газа, а затем на выходе из следующего катализатора получение готовой продукции.

Также как и при получении самогона необходимы:

♦ вода, для охлаждения змеевика;

♦ электросеть, для работы небольшого компрессора.

Какие-либо утечки газа, запахи и испарения при производстве метанола абсолютно исключаются и, поскольку процесс связан с получением горючей, токсичной жидкости, работу необходимо проводить

в нежилом проветриваемом помещении, с соблюдением всех правил пожарной и санитарной безопасности.

Производительность аппарата (литр/час) зависит от массы подаваемого на переработку сырья и объема участвующих в процессе катализаторов. Выход метанола составляет 0,6—0,7 л из 1 м3 природного газа. При повышенных требованиях к чистоте метанола его очистку от влаги и примесей можно выполнять пропусканием продукта через дополнительный фильтр.

Размеры установки зависят от ее производительности, при получении метанола в количестве 1—2 канистр в сутки, установку вполне можно разместить на столе.

Установка не требует дефицитных деталей, материалов и каких-то особых знаний, изготовить ее можно в любом гараже. .

Использование метанола собственного производства в качестве горючего, является самым недорогим вариантом заправки двигателей внутреннего сгорания. С целью наибольшей оптимизации процесса сгорания топлива возможна установка дополнительных устройств в топливной системе ДВС устройства смесеобразования и гомогенизации топливной смеси, газогенерация метанола и т. п.

В тех случаях, когда токсичность метанола вызывает настороженность в обращении с ним, возможно использование в качестве автомобильного горючего этанола (этилового спирта), получаемого также из природного газа. Этанол сохраняет преимущества метанола для двигателя, но стоимость получения этанола и оборудования для его производства в два раза выше, чем при производстве метанола.

Из органических веществ возможно получение синтетического бензина. Получаться бензин может также и из природного газа в результате каталитических реакций. Октановое число получаемого бензина — до 95 единиц. При использовании синтетического бензина вносить какие-либо изменения в топливную систему автомобиля не требуется. Качество работы двигателя не ухудшается, а износ двигателя не увеличивается. Но процесс получения бензина и сама установка для получения бензина сложнее и дороже, чем при получении метанола. Выход бензина составляет 0,3 л из 1 м3 природного газа.

Выбор используемого вида горючего находится исключительно за владельцем автомобиля.

Тепловой насос способен, используя высокопотенциальные источники энергии, «накачать» в помещение от 200 % до 600 % низкопотен — циальной тепловой энергии. В этом нет нарушения закон сохранения энергии.

Поэтому применение тепловых насосов для обогрева помещений гораздо эффективнее газовых котлов. Современные газотурбинные установки на электростанциях имеют КПД, существенно превышающий КПД газовых котлов. В результате при переходе электроэнергетики на современное оборудование и при применении тепловых насосов можно получить экономию газа до 10 раз в сравнении с газовыми котлами.

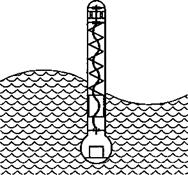

Московские ученые из компании «Прикладные технологии» представили новую разработку — электростанцию-поплавок. В ней предусмотрен специальный колебательный механизм, который действует согласованно с морским волнением и эффективно преобразует энергию волн в электричество. Его принцип производства электричества из энергии волн более эффективен по сравнению с существующими аналогами (http://aenergy. ru/1628).

Само устройство (рис. 5.5) представляет собой капсулу-поплавок, плавающую на поверхности воды. Его, можно располагать как вблизи от берега, так и вдали от него. Капсулу необходимо либо привязывать к стационарному объекту, либо можно установить множество капсул, которые будут связаны между собой. В последнем случае их общая мощность может достигать нескольких десятков мегаватт.

Поплавковые электростанции можно использовать для обеспечения энергией прибрежных и островных поселений, плавучих заводов, морских нефтяных вышек. По оценкам разработчиков, стоимость электроэнергии при этом будет составлять не более

Поплавковые электростанции можно использовать для обеспечения энергией прибрежных и островных поселений, плавучих заводов, морских нефтяных вышек. По оценкам разработчиков, стоимость электроэнергии при этом будет составлять не более

2 руб. за кВт-ч, а капитальные затраты на сооружение электростанций окупятся за 2 года при общем сроке службы в десятки лет.

В России поплавковые электростанции были бы наиболее перспективны Рис. 5.5.Электростанция-поплавок

в незамерзающих акваториях Баренцева моря, в качестве регионального или сезонного источника энергии — на Черном, Каспийском и Дальневосточных морях.

Газогенераторная установка (сжигатель, рис. 7.1), производит газ и тепловую энергию из отходов деревообработки (древесная щепа, опилки, обрезки, стружки и горбыль и т. д.), и прочих отходов биомассы (лузга подсолнечника, солома, некондиция семян растений).

Газогенераторная установка решает одновременно две задачи:

♦ утилизация отходов;

♦ очень дешевое теплообеспечение.

|

Рис. 7.1. Внешний вид газогенераторной установки |

Сжигатель комплектуется бункером и автоматизированной шнековой подачей топлива, благодаря которой, повышается комфорт обслуживания и длительность одноразовой загрузки до 5 суток.

Газогенераторная установка разработана для котлов марки «КЭС». Также газогенератор можно применить в существующие котельные для других котлов отечественного или импортного производства с чугунным или металлическим теплообменником.

![]() Способы получения энергии на ГеоТЭС Определение.

Способы получения энергии на ГеоТЭС Определение.

Геотермальная электростанция (ГеоЭС)— вид электростанций, которые вырабатывают электрическую энергию из тепловой энергии подземных источников.

Существует несколько способов получения энергии на ГеоТЭС:

♦ прямая схема: пар направляется по трубам в турбины, соединей — ные с электрогенераторами;

♦ непрямая схема: аналогична прямой схеме, но перед попаданием в трубы пар очищают от газов, вызывающих разрушение труб;

♦ смешанная схема: аналогична прямой схеме, но после конденсации из воды удаляют не растворившиеся в ней газы.

Перед ферментацией олигосахариды и полисахариды обычно следует гидролизовать до моносахаридов в отдельном реакторе.

Гидролизуемость материалов (легкость с которой происходит гидролиз) в значительной степени варьирует. Крахмал и пентозаны (гемицеллюлозы) требуют относительно мягких условий. При их гидролизе используют разбавленные кислоты и невысокие температуры; гидролиз целлюлозы происходит при более высоких температурах, с использованием более сильных кислот и реакторов под давлением.

Все полисахариды также разлагаются до некоторой степени под действием ферментов. Крахмал гидролизуется относительно легко под действием как кислоты, так и ферментов, в то время как целлюлоза обычно требует предварительной обработки для высвобождения

связанного лигнина перед тем, как она будет повреждена ферментативному гидролизу.

Скорость гидролиза целлюлозы при участии ферментов низкая. Наиболее часто встречающиеся моносахариды в гидролизованой растительной биомассе — это глюкоза, фруктоза и ксилоза.

Практически все природные сахара имеет в своей основе пять (пентоза) или шесть (гексоза) атомных углеродных групп. Технология гидролиза крахмала является хорошо обоснованной. Обычным промышленным сырьем являются кукуруза и другие зерновые, а также картофель, переработка которых проходит в одну или две стадии (двойная кислота Кислота/фермент или двойной фермент).

Крахмал растворяется при нагревании в воде, что вызывает «разжижение» полисахаридов с расщеплением полимерных цепей кислотой или альфа амилазой. Гидролиз до моносахаров (сахарификация) осуществляется снова кислотой или амилоглюкозидазой.

Продуктивность ферментативного процесса является низкой по сравнению с химическими методами, и для осуществления максимальной сахарификации необходимо не менее трех дней. Хотя в прошлом специфичность реакции была хуже для кислого гидролиза, ферментируемые сахара получают теперь в пределах минут, а не часов, и сейчас фактически возможно получение большого выхода моносахаридов.

В настоящее время промышленный гидролиз целлюлозы в странах свободного рынка не осуществляется, так как разработанные ранее технологии, такие, как процессы Сколлера и Мэдисона, по имеющимся данным, являются неэкономичными. В настоящее время в литературе появились описания усовершенствованных процессов кислого гидролиза целлюлозы, а также новейших ферментативных процессов, включающих многофазовые реакции при различных температурах, предварительную обработку целлюлозы и использование новых видов ферментов.

Компания Envion из Вашингтона нашла способ превращать пластиковые бутылки в нефть. Разработанный компанией генератор Envion Oil Generator™ способен производить 7000 т нефти из 10 000 т пластика в год, сообщает www.1000ideas. ru. Стоимость одной тонны при таком способе производства составляет USD 17. При этом он легок в эксплуатации и установке, имеет высокую производительность и не загрязняет окружающую среду вредными выбросами.

Технология производства нефти основана на экстрагировании углеводородов из пластика без применения катализатора путем охлаждения сырья термическим крекингом в вакууме.

Этот инновационный метод переработки пластика в нефть способен сразу решить несколько проблем:

♦ во-первых, проблему отходов, которые засоряют окружающую среду;

♦ во-вторых, проблему закупки нефти, цены на которую вновь стали расти.

По данным компании, в Америке идет на повторную переработку только 4% пластиковых бутылок, остальные просто выбрасываются, засоряя природу.

|

80% |

|

Процесс использует Одна тонна пластика низкотемпературное приносит от 3 до 6 термическое инфракрасное баррелей нефти, что раздробление в вакууме. составляет 60000 Газы используются для баррелей в год генерирования электроэнергии |

|

пластиковых отходов |

|

пригодно для обработки в генераторе нефти Envion |

|

Поэтому, потенциал коммерциализации этой идеи производства нефти их пластиковых отходов велик, равно как и прибыль, которую компания собирается получать буквально из мусора. Тем более что технология производства позволяет не сортировать пластиковые бутылки и не мыть их перед загрузкой в генератор. Технология производства нефти показана на рис. 7.9.

В современной экономике стало появляться все больше компаний, которые начали применять инновационные технологии переработки вторсырья для производства новых продуктов. Эта тенденция свидетельствует о том, что мы наблюдаем глобальные изменения в экономике, которые способны превратить ее из сырьевой экономики в высокотехнологичную «зеленую» экономику, которая рационально использует природные ресурсы и не загрязняет окружающую среду.

Широкому распространению теплонасосов мешает недостаточная информированность населения. Потенциальных покупателей пугают довольно высокие первоначальные затраты: стоимость насоса и монтажа системы составляет $300—1200 на 1 кВт необходимой мощности отопления. Но грамотный расчет убедительно доказывает экономическую целесообразность применения этих установок: капиталовложения окупаются, по ориентировочным подсчетам, за 4—9 лет, а служат теплонасосы по 15—20 лет до капремонта.

Еще более многообещающей является система, комбинирующая в единую систему теплоснабжения геотермальный источник и тепловой насос. При этом геотермальный источник может быть как естественного (выход геотермальных вод), так и искусственного происхождения (скважина с закачкой холодной воды в глубокий слой и выходом на поверхность нагретой воды).

Другим возможным применением теплового насоса может стать его комбинирование с существующими системами централизованного теплоснабжения. К потребителю в этом случае может подаваться относительно холодная вода, тепло которой преобразуется тепловым насосом в тепло с потенциалом, достаточным для отопления. Но при этом вследствие меньшей температуры теплоносителя потери на пути к потребителю (пропорциональные разности температуры теплоносителя и окружающей среды) могут быть значительно уменьшены. Также будет уменьшен износ труб центрального отопления, поскольку холодная вода обладает меньшей коррозионной активностью, чем горячая.

Среди специалистов, занимавшихся энергией морских волн, существует общая точка зрения: энергия морских волн может быть использована довольно просто, но, в первую очередь, не в полосе прибоя, как многие думали раньше, а в открытом море, причем мощность установок будет весьма скромная (http://physiclib. ru/).

В качестве примера подобной установки приведем представленное на рис. 5.6 устройство.

Это устройство представляет собой нечто подобное плавающему на воде ящику (платформе), обращенному открытой стороной вниз. Устройство имеет довольно большие линейные размеры для того, чтобы колебания ящика под действием волн были небольшими.

Платформа разделена на открытые снизу секции, заполненные воздухом, играющие роль цилиндров поршневой воздушной машины. Волны, проходя под платформой, сжимают поочередно находящийся в секциях воздух. Таким образом, вода играет роль поршня.

Следовательно, в секциях поочередно по мере прохождения под ними волн давление будет то больше, то меньше. Когда данная секция находится над гребнем волны, объем находящегося в? ієй воздуха уменьшается, воздух сжимается, давление его растет. Когда

|

Направление движения морских волн Рис. 5.6. Волновое устройство |

же секция находится над межволновой впадиной, давление воздуха снижается.

Если дать возможность воздуху из секции с большим давлением перетекать в секцию с меньшим давлением, а на пути потока воздуха установить небольшую воздушную турбину, соединенную с электрическим генератором, то такое устройство будет преобразовывать энергию волн в электрическую энергию.

Направление протекания воздуха из одной секции в другую будет периодически изменяться. При штиле устройство, очевидно, работать не будет. Поэтому в необходимых случаях на платформе должен быть установлен хорошо защищенный от влаги электрический аккумулятор.

Все сказанное иллюстрируется рис. 5.6. В Японии подобные устройства используются для питания электроэнергией плавающих буев. Пока еще рано говорить об экономической эффективности описанного и других подобных устройств (например, с использованием гидравлических турбинок), все это пока первые шаги.