Как выбрать гостиницу для кошек

14 декабря, 2021

Одним из путей получения пленок a-Si:H с высокой фоточувствительностью при сравнительно низких температурах подложки (около 250 °С) является использование прерывистого (циклического) режима нанесения, при котором цикл плазмохимического осаждения пленки a-Si:H наноразмерной толщины (0,3-25 нм) в среде моносилана чередуется с ее обработкой в водородной плазме [79]. Другим способом повышения фоточувствительности и стабильности слоев, как отмечалось ранее, является метод ПХО при относительно высоких давлениях газовой смеси, содержащей моносилан и водород, пленок a-Si:H с малой объемной долей нанокристаллических включений [70]-[72]. Метод послойного (циклического) осаждения с промежуточным отжигом в водородной плазме был реализован на технологическом комплексе «КОНТ», дополненном двумя реле времени, управляющими натекателями. Реле времени через заданные промежутки времени обеспечивали смену газовой смеси в камере c 20 %SiH4+80 %Ar на H2, задавая тем самым время осаждения пленок a-Si:H наноразмерной толщины и их «отжига» в водородной плазме.

Циклическое нанесение пленок заключалось в периодическом чередовании плазмохимического осаждения слоя a-Si:H на подложке, закрепленной на вращающемся барабане-подложкодержателе, и его отжига в водородной плазме. Чередование осуществлялось периодической сменой газовых смесей в камере при постоянном горении разряда. Нанесение слоев а-SnH наноразмерной толщины проводилось в ранее выбранном оптимальном для непрерывного осаждения технологическом режиме в постоянной газовой смеси (80 %Ar + 20 %SiH4: температура подложки — 250 °С, мощность ВЧ-разряда —

55 мВт/см2, скорость вращения барабана-подложкодержателя — 4 об/мин и давление газовой смеси — 25 Па, скорость осаждения — 5-7 нм/мин.

В процессе циклического осаждения и термообработки в водородной плазме изменение состава газовой смеси проводилось с помощью натекателей, при этом варьировалась толщина слоя а-SnH, осаждаемого за цикл. Как отмечается в [79], влияние отжига в водородной плазме для слоев малой толщины проявляется через относительно малое время, примерно равное 1-2 мин. Поэтому в ходе экспериментов время отжига в водороде было зафиксировано и составляло 2 мин. Следует отметить, что время установления состава газовой смеси в процессе осаждения и термообработки составляло несколько десятков секунд, т. е. соизмерялось со временем осаждения и отжига. Это создало условия, при которых рост пленки продолжался в газовой смеси моносилана и водорода на переходном этапе от осаждения к термообработке.

Параметры технологического режима циклического осаждения приведены в табл. 6.1. Основным варьируемым параметром являлось время осаждения одного слоя, которое изменялось от 1 до 4 мин, что приводило к изменению толщины слоя L, осаждаемого за один цикл от 6 до 24 нм (табл. 6.2). Толщина слоя, осаждаемого за цикл, определялась делением общей толщины пленки (определяемой для пленок на кварцевой подложке) на число циклов.

|

Таблица 6. 1 Параметры циклического осаждения пленок a-Si:H

|

|

Таблица 6. 2 Толщины пленок, полученных в различных режимах осаждения

|

Исследование структурных свойств проводились для пленок толщиной примерно 0,5 мкм на кремниевых подложках, полученных в циклическом режиме с отжигом с водородной плазме слоев толщиной 16 нм, осаждаемых за один цикл.

На микрофотографии ПЭМ среза в светлопольном контрасте пленки видна четко выраженная слоистая структура пленки, шаг которой соответствует толщине осаждаемого за один цикл слоя а-SrH (рис. 6.8, а). Темные полосы — это области аморфного гидрогенизированного кремния с меньшей концентрацией водорода, а светлые полосы представляют собой области, обогащенные водородом в результате обработки в водородной плазме. Области с большей концентрацией водорода обладают меньшей плотностью, что и дает электронно-микроскопический контраст на изображениях ПЭМ.

|

|

а б

Рис. 6.8. Микрофотографии просвечивающей электронной микроскопии:

а — поперечного сечения и б — поверхности пленки a-Si:H

толщиной 515 нм (толщина слоя L, осаждаемого за один цикл, равна 16 нм)

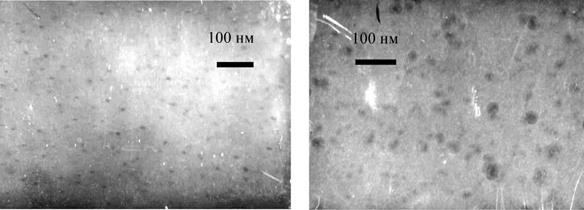

Присутствие нанокристаллических включений в аморфной матрице а-SrH подтверждают результаты просвечивающей электронной микроскопии с поверхности пленки (рис. 6.8, б). Анализ микрофотографических изображений позволил определить не только размеры нанокристаллических включений кремния в аморфной матрице, но и построить гистограммы распределения по размеру включений (рис. 6.9, а), оценить объемную долю, занимаемую нанокристаллической фазой [77]. Так для пленки а-SrH, полученной в циклическом режиме с использованием промежуточного отжига в водородной плазме слоев толщиной 16 нм, непосредственно после осаждения средняя площадь сечения нанокристаллитов ~ 20 нм2, а средний диаметр — 4,5 нм (рис. 6.8, б). Объемная доля нанокристаллических включений для такой пленки составляет менее 1 %. Из-за столь малой объемной доли на спектрах рамановского рассеяния не удается обнаружить присутствие нанокристаллической фазы.

Следует учесть, что толщина пленки, которую можно увидеть с помощью ПМЭ, составляет 30-50 нм и, следовательно, на микрофотографии (рис. 6.8, б) видны два-три слоя. Поэтому можно только оценить объемную долю нанокристаллической фазы в пленке — менее 1 % [70]. Из-за столь малой объемной доли нанокристаллической фазы на спектрах рамановско — го рассеяния не удается обнаружить ее присутствие. На рис. 6.9, б представлены спектры раманновского рассеяния для слоистой пленки до и после отжига при температуре 550 °С. На спектрах можно выделить только один широкий максимум при ю = 480 см-1, соответствующий аморфному кремнию, в то время как пик при ю = 516-520 см-1, соответствующий нанокристаллическому кремнию, выделить невозможно [10].

|

Рис. 6.9. Гисторамма распределения нанокристаллитов по площади сечения для пленки a-Si:H, полученной циклическим методом с L = 16 нм (а), спектры рамановского рассеяния в исходном состоянии и после отжига в вакууме при 550 °С (б) Для определения механизма формирования нанокристаллических включений в процессе циклического осаждения проводились исследования структурных модификаций тонких (около 40 нм) пленок a-Si:H на подложках из NaCl при трех различных вариантах обработки в водородсодержащей плазме: 1. Осаждение пленки a-Si:H толщиной 40 нм в оптимальных для непрерывного осаждения условиях и последующая обработка в водородсодержащей плазме при тех же значениях температуры (250 °С) и давлении газовой смеси (80 %Ar + 20 %H2) — 25 Па, но различных значениях удельной мощности ВЧ-разряда (55-200 мВт/см2) и времени отжига (8-12 мин). |

2. Циклическое осаждение трех слоев с промежуточным отжигом в условиях непрерывного горения разряда с L = 12 нм, время отжига 3 мин, w = 100 мВт/см2, P = 25 Па, Ts = 250 °С.

3. Циклическое осаждение с промежуточной откачкой при смене газовых смесей, т. е. после цикла осаждения гасился разряд, производилась полная откачка силана, затем напускался водород и зажигался разряд и т. д. Осаждение проводилось в следующих условиях: L = 6-12 нм, время отжига

3- 9 мин, w = 100-200 мВт/см2, P = 25 Па, Ts = 250 °С, число циклов — 3 для L = 12 нм и 6 для L = 6 нм.

При отжиге однородных пленок a-Si: H в водородной плазме в течение 8 мин при удельной мощности 55 мВт/см2 пленка сохраняла однородность. После отжига в течение 12 мин при 100 мВт/см2 в пленке наблюдался слабо различимый контраст, а после отжига в течение 12 мин при 200 мВт/см2 в пленке формируются наноразмерные включения. На рис. 10, а представлена микрофотография поверхности этой пленки ПЭМ в светлопольном контрасте. Пленка содержит включения с электронномикроскопическим контрастом, размером 3—4 нм, объемная доля которых не превышает 1 % (см. рис. 6.10, а). По всей видимости, контраст на фотографии дают нанокристаллические включения, образовавшиеся на поверхности пленки под действием отжига в водородной плазме. Однако дифракционная картина, полученная методом микродифракции «на просвет» для этой пленки, визуально выглядит как для аморфной пленки. По-видимому, это обусловлено малой объемной долей и размером нанокристаллитов.

![]()

![]()

ann

ann

Пленка, полученная циклическим методом в условиях постоянного горения разряда содержала нанокристаллические включения (рис. 6.10, б), формирование которых происходило при меньшем времени и мощности отжига в водородсодержащей плазме, чем для предыдущего случая.

Однако в пленках, полученных в циклическом режиме с промежуточной откачкой, даже при удельной мощности 200 мВт/см2 и времени отжига в водородсодержащей плазме 9 мин нанокристаллические включения отсутствуют.

На основании полученных данных можно утверждать, что формирование нанокристаллических включений происходит в период отжига в плазме за счет осаждения из сильно разбавленного водородом остаточного силана. Смена газовых смесей происходит примерно за 1 минуту. Следовательно, процесс отжига в плазме при циклическом осаждении можно разделить на два этапа: 1) формирование нанокристаллических включений за счет осаждения из сильно разбавленного водородом силана; 2) обработка поверхности растущей пленки в водородной плазме, приводящей к ее насыщению водородом.

Таким образом, использование метода циклического (с промежуточным отжигом в водородной плазме) осаждения позволило получить пленки a-Si:H со слоистой структурой, обусловленной неоднородным распределением водорода, и с нанокристаллическими включениями размером 4-5 нм, объемная доля которых менее 1 ^% [71].

6.1.1. Технологический комплекс для получения пленок a-Si:H

и его модернизация

Нанесение пленок a-Si:H производилось методом плазмохимического осаждения (ПХО) на основе однокамерного технологического комплекса, представляющего собой адаптированную к поставленной задаче установку магнетронного распыления «КОНТ» с модулем безмасляной откачки МО-500-1 [73], [74]. Конструктивно он включает в себя вакуумный агрегат, шкаф управления и ВЧ-генератор с двухканальным согласующим устройством (рис. 6.2).

Водоохлаждаемая вакуумная камера диаметром 600 мм и высотой 350 мм имеет на боковой поверхности шесть унифицированных посадочных мест для установки магнетронных распылительных систем и фланец для подсоединения к системе откачки. В центре нижней крышки камеры расположен опорный вал вращения с электроприводом (2-20 об/мин), на который установлен съемный барабан-подложкодержатель. Там же размещены электрические вводы для подсоединения ВЧ-электрода ПХО, нагревателя и термопары. На верхней крышке камеры находятся окна для визуального кон-

|

|

троля процессов распыления и манометрическая лампа. Верхняя крышка поднимается с помощью пневмопривода и сдвигается в сторону, что позволяет производить съем и установку подложкодержателя.

Геометрические размеры квазицилиндрической электродной системы, образованной вращающимся барабаном-подложкодержателем и ВЧ-электро-

дом с зазором между ними 40-50 мм, определяются отношением времени осаждения пленок к периоду одного оборота барабана, которое для системы ПХО составляет 1/4.

Предложенная конструкция установки позволяет получить высокую производительность и равномерность осаждаемых пленок по толщине и предусматривает возможность формирования интегральных модулей фотопреобразователей с различной структурой за один вакуумный цикл [74].

Система ИК-нагрева выполнена на основе нагревательного кабеля КНМ (ТЭНа), расположенного с внутренней стороны подложкодержателя, задает и стабилизирует его температуру в диапазоне от 100 до 350 °С.

Вакуумная система на основе турбомолекулярного ТМН-500 и форвакуумного НВР-16Д насосов обеспечивает в камере предельное остаточное давление 2-10-4 Па. Контроль предельного вакуума и давления технологических газов осуществляется с помощью тепловых и ионизационных преобразователей.

При реализации ПХО дросселирование потока откачиваемых газов выполняется с помощью специальной магистрали с диафрагмой. Это обеспечивает малые расходы газовой смеси (0,5-1 л/ч) и устраняет необходимость установки скруббера на выходе форвакуумного насоса. Подвод рабочих газов осуществляется с помощью газораспределительных систем, соединяющихся через запорные клапаны с единым газоколлектором, к которому подведены пять внешних газовых магистралей Ar, SiH4, H2, N2, O2. На каждой магистрали установлены натекатели, запорные клапаны, фильтры и стабилизаторы давления. В качестве источника водорода используется электролизный генератор с твердым полимерным электролитом на основе катионно-обменной мембраны.

6.1.2. Получение пленок a-Si:Hметодом плазмохимического осаждения

Нелегированные пленки а-SrH осаждались методом ПХО в диодной ВЧ-системе из смеси 80 %Ar + 20 %SiH4 на ситалловые, поликоровые, кварцевые и кремниевые подложки. Осаждение осуществлялось на вращающийся (скорость вращения 4-10 об/мин) и неподвижный барабан-подложкодержатель. При оптимизации условий осаждения пленок a-Si:H варьировалась температура подложки (150-350 °С), удельная мощность ВЧ-разряда (27,5-55 мВт/см2) и давление газовой смеси (20-25 Па). Основным варьируемым параметром была выбрана температура подложки, а критерием качества получаемых пленок являлась фоточувствительность, т. е. отношение фотопроводимости к темновой проводимости Орфо^-

Полученные температурные зависимости отношения фотопроводимости к темновой проводимости для различных режимов осаждения пленок представлены на рис. 6.4. В качестве оптимального может быть выбран режим 1 [75].

|

|

Рис. 6.4. Зависимость отношения фотопроводимости Oph

к темновой проводимости Od при освещенности 100 мВт/см2

от температуры подложки для пленок а-Бі:Н, полученных

при скорости вращения барабана 4 об/мин и различных

режимах осаждения: 1 — w = 55 мВт/см2, P = 25 Па;

2 — w = 55 мВт/см2, P = 20 Па; 3 — w = 27,5 мВт/см2, P = 25 Па

Спад фоточувствительности пленок а-Бі:Н, осажденных при температурах 300-350 °С обусловлен уменьшением фотопроводимости oph, и увеличением Od [76], что, по-видимому, связано с возрастанием плотности локализованных состояний в щели подвижности, вызванный малым содержанием водорода при этих температурах подложек.

Изменение скорости вращения барабана-подложкодержателя не оказывает заметного влияния на электрофизические параметры получаемых пленок [73]. Однако при осаждении на неподвижный подложкодержатель ухудшается качество осаждаемых пленок: возникла макроструктура и фоточувствительность понизилась до 104.

Полученные результаты подтверждают возможность получения методом ПХО на вращающийся барабан-подложкодержатель пленок а-Бі:Н

приборного качества с отношением проводимостей oph/^d, равным 3-106, при относительно низких температурах.

Структурные свойства пленок гидрогенизированного кремния изучались с помощью методов просвечивающей электронной микроскопии (ПЭМ) и дифракции быстрых электронов. Исследование с помощью ПЭМ проводились для пленок a-Si:H толщиной порядка 0,5 мкм на кремниевых подложках и для свободных пленок a-Si:H толщиной 30-50 нм, осаждаемых на подложки из NaCl.

Электронно-микроскопические исследования пленок a-Si:H толщиной 0,5 мкм на кремниевых подложках осуществлялись на электронном микроскопе EM-420 (Philips) при ускоряющем напряжении 100 кВ. Для получения изображения в плоскости поверхности пленки кремниевая подложка травилась с обратной стороны низкоэнергетическим ионным пучком [77]. Исследования структуры свободных пленок гидрогенизированного кремния толщиной 30-50 нм производились методами просвечивающей электронной микроскопии и микродифракции на электронном микроскопе ЭМ-125 при ускоряющем напряжении 100 кВ. Пленки осаждались на монокристаллический NaCl, затем переносились на медную сеточку в дистиллированной воде [78].

Согласно результатам электронной микроскопии пленки a-Si:H, полученные при оптимальных условиях осаждения, структурно однородны. На рис. 6.5 представлена микрофотография просвечивающей электронной микроскопии в светлопольном контрасте среза пленки a-Si:H толщиной 0,5 мкм на кремниевой подложке [77]. Пленка однородна по толщине и не имеет столбчатой структуры. Это является дополнительным подтверждением приборного качества получаемых пленок (см. рис. 6.5).

Согласно результатам электронной микроскопии пленки a-Si:H, полученные при оптимальных условиях осаждения, структурно однородны. На рис. 6.5 представлена микрофотография просвечивающей электронной микроскопии в светлопольном контрасте среза пленки a-Si:H толщиной 0,5 мкм на кремниевой подложке [77]. Пленка однородна по толщине и не имеет столбчатой структуры. Это является дополнительным подтверждением приборного качества получаемых пленок (см. рис. 6.5).

Микрофотография ПЭМ поверхности в светлопольном контрасте (рис. 6.6, а) была получена для пленки a-Si:H толщиной 40 нм, осажденной в том же режиме на подложку из NaCl. Пленка однородна и в плоскости, параллельной подложке, ее микродифрактограмма «на просвет» представлена на рис. 6.6, б. Дифракционная картина имеет размытые кольца, характерные для аморфного кремния, что позволяет говорить о подавляющей доле аморфной фазы в пленке a-Si:H.

72

|

|

|

|

а

Рис. 6.6. Просвечивающая электронная микроскопия поверхности (а)

пленки a-Si:H толщиной 40 нм, полученной в постоянной газовой смеси

и соответствующая ей электронограмма (б)

О структурной однородности пленок также свидетельствуют радиальная функция распределения полученная на основе данных по дифракции быстрых электронов «на отражение» [77]. На рис. 6.7 представлен график радиальной функции распределения, полученный для пленки a-Si:H толщиной 40 нм. На графике четко выражена первая координационная сфера для связи Si-Si с длиной связи 0,235 нм и вторая координационная сфера связи Si-Si с длиной связи 0,384 нм, третья координационная сфера Si-Si с длиной связи 0,45 нм выражена не четко, что говорит о полном отсутствии дальнего порядка в пленке a-Si:H. В пленке имеется SiO2 (видна связь Si-O — 0,18 и 0,3 нм), по-види

|

мому, это оксидный слой образованный на поверхности пленки (см. рис. 6.7).

Таким образом, на основании совокупности полученных данных, можно утверждать, что пленки a-Si:H, осажденные на вращающийся подложкодержатель в постоянной газовой смеси, являются однородными и аморфными.

Научный интерес к нанокристаллическому состоянию твердого тела связан, прежде всего, с ожиданием размерных эффектов в свойствах наночастиц и нанокристаллов, размеры которых соизмеримы или меньше, чем характерный корреляционный масштаб того или иного физического явления [69]. Практический интерес к наноразмерным объектам обусловлен возможностью значительной модификации и даже принципиального изменения свойств известных материалов при переходе в нанокристаллическое состояние, которое открывает нанотехнология. Примером такого подхода являются пленки полиморфного гидрогенизированного кремния, полученные в плазме тлеющего разряда в условиях близких к полимеризации продуктов разложения силана, или пленки аморфного гидрогенизированного кремния a-Si:H. Они формируются методом циклического плазмохимического осаждения и отжига в водородной плазме нанослоев аморфного гидрогенизированного кремния и содержат включения нанокристаллического кремния. Оба метода решают задачу улучшения фотостабильности приборных структур на основе аморфного гидрогенизированного кремния и при этом позволяют получать материалы с улучшенными фотоэлектрическими характеристиками [70]-[72].

Наиболее серьезной проблемой, сдерживающей широкое применение фотопреобразователей на основе пленок a-Si:H, является наблюдаемый в этих материалах эффект фотоиндуцированной деградации, называемый также эффектом Стеблера-Вронского, который заключается в уменьшении фотопроводимости со временем освещения [5]. Пленки a-Si:H, содержащие нанокристаллические включения кремния nc-Si со средним размером кристаллитов 10 нм, обладают большей стабильностью по сравнению с пленками однородного a-Si:H [70]. Также отмечается, что для обеспечения высокой фоточувствительности транспорт носителей в пленках должен осуществляться по прослойкам a-Si:H, а это накладывает ограничение на объемную долю нанокристаллитов кремния. В работах французских исследователей были получены пленки гидрогенизированного кремния, обладающие повышенной фотопроводимостью и пониженной плотностью состояний в щели подвижности [72]. Структурные исследования этих пленок с помощью просвечивающей электронной микроскопии высокого разрешения показали, что они содержат малую объемную долю (менее 10 %) нанокристаллических включений кремния, причем средний размер включе-

ний составляет 3-5 нм (рис. 6.1). Выяснилось, что пленки содержат нанокристаллиты как кубического, так и гексагонального кремния, в связи с этим

![image141 Подпись: Рис. 6.1. Микрофотография нанокристаллита кремния, полученная методом просвечивающей микроскопии высокого разрешения [72]](/img/1199/image141.gif) материал был назван полиморфным кремнием pm-Si. Характеристики пленок pm-Si существенно превосходят параметры стандартных пленок a-Si:H, например, произведение цт в пленках pm-Si выше более чем на два порядка, а плотность состояний в щели подвижности на порядок ниже.

материал был назван полиморфным кремнием pm-Si. Характеристики пленок pm-Si существенно превосходят параметры стандартных пленок a-Si:H, например, произведение цт в пленках pm-Si выше более чем на два порядка, а плотность состояний в щели подвижности на порядок ниже.

Таким образом, было показано, что пленки аморфного гидрогенизированного кремния, содержащие включения нанокристаллитов кремния, размером единицы нанометров и объемной долей единицы процентов, могут обладать повышенной фоточувствительностью и стабильностью по сравнению с однородными пленками a-Si:H.

Это условие выражается следующей реакцией, протекающей в плазме: SiH„(ra3) -о — Si^.) + иН(плазма).

В плазме происходит разложение моносилана с образованием радикалов и ионов SiHw. В прямом направлении реакция приводит к образованию

Si-пленки и водорода, который выделяется в плазму, в обратном направлении происходит травление пленки в результате взаимодействия плазмы с пленкой Si. Баланс между процессами осаждения и травления растущей поверхности пленки является основным фактором, определяющим особенности структуры получаемого при этом материала.

В нормальных условиях осаждения a-Si:H прямая реакция является подавляющей, и система находится очень далеко от условий равновесия. Очевидно, что сильное разбавление водородом сдвигает реакцию в обратном направлении, и скорость роста понижается даже при условии увеличения мощности. Система приближается к равновесию, и образуются стабильные зародыши, которые стимулируют дальнейший рост пленки ^c-Si:H. Уменьшение скорости роста приводит к значительному увеличению среднего размера зерна и доли кристаллической фазы.

Водородное травление играет очень важную роль в процессе образования структуры ^c-Si:H. Удаление энергетически невыгодных конфигураций, деформированных связей в результате травления способствует низкотемпературной кристаллизации.

Такой механизм роста называется химическим отжигом, при котором одновалентный элемент (H или F, если в плазму добавляется фторсодержащее соединение) не только пассивирует оборванные связи в Si-матрице, но и играет важную роль в химических реакциях во время ее формирования. Присутствие фтора усиливает травление и способствует установлению равновесия.

Атомарный водород внедряется в деформированные Si-связи на поверхности, образуя гидриды, которые мигрируют по поверхности и могут распадаться при столкновении с образованием H2 и Si-Si-связей.

Увеличение частоты тлеющего разряда сопровождается непрерывным ростом скорости осаждения пленки, которая может возрасти таким образом в 5-10 раз.

В последние годы приобрел распространение ряд методов осаждения. Перспективным с точки зрения возможности значительного повышения скорости роста (на порядок выше по сравнению со стандартным плазмохимическим осаждением на высоких частотах) является метод термокаталитического химического осаждения из газовой фазы или химическое осаждение из газовой фазы с нагретой нитью.

Также используется метод электронно-циклотронного резонанса. Однако скорость осаждения цс-SkH остается низкой для широкого практического использования этого материала и составляет максимум ~ 1-2 А/с.

Получаемые пленки цс-SkH представляют собой аморфно-кристаллический материал. Водород сосредоточен в аморфной матрице в областях на границах зерен, что приводит к эффективной пассивации границ зерен. В основном соединения Si с H — это моно — и дигидридные связи на поверхностях кристаллитов кремния.

Пленки состоят из кристаллитов размерами до 80 А (в поликристаллическом кремнии — 500 А и более). Размерами кристаллитов можно в некоторой степени управлять, изменяя условия осаждения. Доля микрокристаллической фазы может варьироваться от нескольких процентов до почти 100 %. В зависимости от доли микрокристаллической фазы электрические и оптические свойства цс-SkH определяются либо аморфной, либо кристаллической фазой. В цс-SkH приборного качества доля микрокристаллической фазы превышает 90 %. В таком материале аморфная фаза находится в основном в межзеренном пространстве. Пленки имеют колончатую структуру с преимущественной ориентацией зерен (220).

Оптическая ширина запрещенной зоны собственного цс-SkH с долей микрокристаллической фазы более 90 % составляет 1,1 эВ. С увеличением доли аморфной фазы ширина запрещенной зоны возрастает.

В обычных условиях получения нелегированный цс-SkH имеет и-тип проводимости и высокое значение темновой проводимости 10-5 Ом-1-см-1. Уровень Ферми расположен на 0,4 эВ ниже дна зоны проводимости. Получение высокой проводимости и-типа объясняется присутствием примеси кислорода в нелегированных пленках, который является донором. Кислород попадает в цс-SkH из паров воды и кислорода, адсорбированных на стенках реакционной камеры и оснастке, или поступает вместе с подаваемыми газами. Такой материал неприменим в качестве активного /-слоя. Для получения собственного слоя цс-SkH приборного качества необходимо провести специальную очистку газа, использовать сверхвысокий вакуум в рабочей камере либо

провести операции микролегирования. В этом случае можно получить материал с уровнем Ферми, расположенным вблизи середины запрещенной зоны.

Высоколегированный слой pc-Si:H п-типа проводимости получают в результате введения фосфина в плазму. Для получения материала p-типа в плазму добавляют диборан. В этом случае проводимость pc-Si:H вначале уменьшается, что связано с компенсацией доноров и уменьшением числа носителей. Уровень Ферми проходит через середину запрещенной зоны pc-Si:H (такой материал называется компенсированным). Далее наблюдается увеличение проводимости (до ~1-2 Ом-1-см-1). Для получения компенсированного слоя pc-Si:H приборного качества требуется провести микролегирование (т. е. добавление малых количеств диборана в плазму тлеющего разряда). Режим оптимального микролегирования и получения компенсированного материала очень узок и трудно поддается контролю.

В основном слои pc-Si:H применяются в сочетании со слоями аморфных материалов. Высоколегированные слои используются как слои п — и p-типа в солнечных элементах. Такие слои более эффективно легируются, чем слои на основе аморфных материалов и, следовательно, обладают более высокой проводимостью. Это обеспечивает большие значения напряжения холостого хода и фактора заполнения благодаря лучшему распределению поля в активном i-слое солнечной батареи на основе аморфного материала. Кроме того, высоколегированные слои на основе pc-Si:H являются гораздо более прозрачными, что обусловлено наличием непрямозонной щели. Это обеспечивает большие значения тока короткого замыкания при использовании рс — Si:H в качестве прозрачного окна p-типа.

Солнечные батареи, полностью изготовленные на основе pc-Si:H, представляют интерес прежде всего из-за повышенной стабильности характеристик по сравнению с a-Si:H. Солнечные элементы на основе pc-Si:H имеют более высокий спектральный отклик в длинноволновой области спектра (> 850 нм) по сравнению с СЭ на основе a-Si:H и a-SiGe:H. Поэтому данный материал перспективен для использования в качестве i-слоя нижнего элемента в каскадном солнечном фотоэлементе вместо a-SiGe:H. Кроме того, СЭ на основе pc-Si:H имеют более высокий коэффициент формы, их производство дешевле, чем СЭ на основе a-SiGe:H. К недостаткам таких слоев относится то, что из-за более низкого коэффициента поглощения, чем у a-SiGe:H, требуются более толстые слои (порядка нескольких микрон) при

более низкой скорости осаждения. Кроме того, при одинаковых токах короткого замыкания СЭ на основе pr-Si:H имеют более низкие напряжения холостого хода (~0,53 В) по сравнению с СЭ на основе a-Si:H. В настоящее время изготовлены тандемные солнечные элементы, в которых роль широкозонного /-слоя играет a-Si:H, а узкозонного — |ux>Si:H (a-Si:H/|ux>Si:H). Такие солнечные элементы называются микроморфными (micromorph).

В отличие от монокристаллических полупроводников, у которых различные технологии их синтеза обеспечивают получение сопоставимых свойств, у аморфных полупроводников наблюдается прямая зависимость между структурными, электрофизическими свойствами и способом получения. Поэтому для практических приложений материала находят применение различные технологии синтеза a-Si:H [27], [30], [36], [49]-[59]. В настоящее время основными методами получения пленок являются: метод тлеющего разряда в смеси силаносодержащих газов, химическое осаждение из газовой фазы и распыление. В большинстве промышленных установок используется стандартный плазмохимический метод осаждения на частоте 13,56 МГц.

Суть метода состоит в разложении силаносодержащих смесей в плазме тлеющего разряда до образования активных компонент с последующим их осаждением на поверхности роста. Газ, содержащий кремний, обычно моносилан SiH4 с различными разбавителями, чаще всего с водородом, вводится в вакуумную камеру. Газовый разряд поддерживается электрическим полем, создаваемым с помощью высокочастотного источника питания между двумя плоскими электродами.

Оптимальные условия роста являются индивидуальными и характерными только для конкретной установки. Однако область параметров, в которой получаемый материал обладает оптимальными электрофизическими свойствами, определена: температура подложки ~ 200-300 °С; мощность — минимально необходимая для поддержания тлеющего разряда; давление ~ 0,1-1 мм рт. ст.

При данном методе проводится осаждение многокомпонентных сплавов, а также создаются покрытия на объектах сложной конфигурации при низких температурах подложки и достаточно высоких скоростях роста слоев (1-3 А/с). Обеспечивается возможность наиболее простого в техническом отношении легирования a-Si:H. Для легирования бором и фосфором используют диборан В2Н6 и фосфин РН3 соответственно. Сплавы a-Si:H с Ge, C, O и N получают введением в плазму газов GeH4, CH4, O2 и NO2 или NH3 соответственно.

Современные тенденции в технологии некристаллических полупроводников предусматривают сохранение высоких оптических и электрофизических свойств пленок при высокой скорости их роста и низкой темпера-

туре процесса. Противоречивость этих требований заключается в том, что увеличение скорости роста предполагает повышение температуры подложки для сохранения у материалов электронных свойств приборного качества, а понижение температуры подложки при сохранении приборных качеств пленок достигается за счет факторов, значительно снижающих скорость роста (например, за счет разбавления водородом). Стандартный плазмохимический метод не позволяет комплексно решить эту проблему, в связи с чем в последнее время разрабатываются новые методы осаждения аморфных полупроводников, введение которых в производственную цепочку приведет к значительному снижению стоимости производства.

Используя сверхвысокочастотный метод (VHFCVD) (20-110 МГц) получаем аморфный гидрогенизированный кремний приборного качества при более низкой температуре подложки и более высокой скорости осаждения, что невозможно сделать при стандартном методе. Скорость осаждения пленок

a-Si:H растет с увеличением частоты разряда, как показано на рисунке. Данный метод эффективен при использовании рулонной технологии получения солнечных батарей.

a-Si:H растет с увеличением частоты разряда, как показано на рисунке. Данный метод эффективен при использовании рулонной технологии получения солнечных батарей.

Для значительного повышения скорости роста при сохранении высоких оптоэлектронных свойств a-Si:H является перспективный метод термокаталитического химического осаждения из газовой фазы или химическое осаждение из газовой фазы с нагретой нитью (hotwire chemical vapor deposition — HWCVD). Метод заключается в термическом разложении моносилана на вольфрамовой или танталовой нити, фольге или сетке при температуре 1400-1600 °С. Скорость осаждения a-Si:H можно увеличить до 5-7 нм/с при сохранении высокого качества формируемых слоев. Важную роль на качество осаждаемого слоя оказывает образующийся при термокаталитическом разложении атомарный водород. Получаемая этим методом пленка a-Si:H имеет преимущественно моногидридные связи и низкое содержание водорода (менее 1 %). Принято считать, что понижение содержания водорода способствует снижению деградации свойств материала со временем. Следует сказать, что в отличие от осаждения слоев i- и n-типа, формирование широкозонного окна p-типа этим методом затруднено, так как введение углерода в a-Si:H сопровождается образованием неоднородной пленки и нестабильной p/i-границы.

60

В методе электронно-циклотронного резонанса (electron-cyclotron resonance chemical vapor deposition — ECRCVD) в качестве газа носителя используется Ar, He или H2. За счет внешнего приложенного магнитного поля электроны достигают циклотронного возбуждения и с помощью регулировки силы поля B частота электронов ю = eB/m доводится до резонансного состояния с микроволновой частотой (обычно 2,45 ГГц). Метод позволяет осаждать пленки a-Si:H приборного качества со скоростью 25 А/с. Стабильность солнечных элементов, полученных с использованием метода ECRCVD при разбавлении водородом, выше, чем стабильность элементов, сформированных методом тлеющего разряда.

Используя метод тлеющего разряда с частотой возбуждения 55 кГц [56]-[59] осаждаются пленки аморфных полупроводников приборного качества при повышенных скоростях роста (a-Si:H — до 31 А/с, a-SiGe:H — до 11 А/c, a-SiC:H — 5,3-11,1 А/c) и пониженной температуре менее 200 °С. Это связано с тем, что ионная бомбардировка поверхности растущей пленки, характерной для данного метода осаждения, обеспечивает релаксацию структуры, формируемой при высоких скоростях роста.

Методом химического осаждения из газовой фазы под действием освещения (photo-CVD) наносятся пленки a-Si:H с лучшими свойствами и с хорошей границей раздела между слоями, поскольку в этом случае отсутствуют дефекты, возникающие в результате воздействия плазмы на растущую пленку.

Многие физические свойства неупорядоченных полупроводников определяются термодинамической особенностью этого класса материалов: их удаленностью от состояния равновесия, характерного для кристаллов. Со временем такие структуры смещаются в сторону метастабильного равновесия. Это является причиной возникновения проблем практического характера, связанных с временной и температурной деградацией характеристик приборных структур, изготовленных на основе a-Si:H [25]- [30], [40]- [48].

В 1977 г. Стэблер и Вронски обнаружили, что после длительного освещения пленок a-Si:H белым светом величина проводимости уменьшается почти на четыре порядка (так называемый эффект Стэблера — Вронски) [40]. Под действием освещения возникает новое метастабильное состояние, обусловленное дефектами. На рис. 3.7 показано увеличение плотности состояний в щели подвижности a-Si:H с увеличением времени освещения. Все эти изменения являются, в то же время, обратимыми и после отжига при Т = 150 °С в течение одного часа свойства образца могут быть полностью восстановлены.

|

Рис. 3.7. Зависимость плотности состояний в щели подвижности a-Si:H от времени освещения при различной интенсивности освещения В транзисторных структурах, изготовленных на основе a-Si:H, обнаружено влияние электрических полей на свойства материала. В частности, смещение порогового напряжения тонкопленочных полевых транзисторов под действием поля связано с образованием дополнительного числа метастабильных дефектов. В результате проблема деградации характеристик приборных структур является одной из основных в технологии аморфного кремния, которая до настоящего времени полностью не решена. 58 |

Наиболее существенным эффектом, связанным с легированием a-Si:H, является изменение его проводимости на шесть-десять порядков при контролируемом введении примесей бора или фосфора [23], [25]-[30].

Наиболее распространенное объяснение механизма легирования a-Si:H заключается в изменении электрических свойств, вызыванных в основном переменой степени заполнения состояний в щели подвижности. При этом условии электрическая активность вводимых примесей и смещение уровня Ферми под действием добавок пропорциональны величине N^/g(Ef), где Nd — концентрация примеси; g(Ef) — плотность состояний на уровне Ферми легируемого образца. Другими словами, механизм легирования связан с тем, что избыточные электроны и дырки, вносимые примесями, заполняют состояния в середине щели подвижности, действуя как компенсирующая примесь для глубоких уровней. После заполнения всех состояний дополнительное легирование приводит к сдвигу уровня Ферми в направлении к зонам. Очевидно, что при фиксированной величине Nd сдвиг уровня Ферми тем меньше, чем выше исходная плотность состояний на уровне Ферми. В негидрогенизированном a-Si плотность g(Ef) достигает 10І9…1020 см-3.

Предельная растворимость примесей в кремнии составляет ~102° см-3, из-

за чего этот материал практически не легируется, т. е. не меняется ни вели-

57

чина, ни тип проводимости. В a-Si:H атомы водорода пассивируют оборванные связи, значительно уменьшая плотность дефектов до 1015…1016 см-3, что позволяет осуществлять его легирование.

В соответствии с моделью распределения энергетических состояний Мотта — Дэвиса — Стрита возможны три механизма переноса носителей заряда в неупорядоченных полупроводниках [25]-[30], [37]-[39].

Если уровень Ферми находится в зоне локализованных состояний N(Ef), то при низких температурах возможен прыжковый механизм проводимости по состояниям, расположенным вблизи уровня Ферми. При этом

54

носители туннелируют между узлами, слабо различающимися по энергии, на расстояние переменной длины. Данный механизм проводимости получил название прыжковой проводимости с переменной длиной прыжка. Моттом было выведено выражение для этого режима проводимости:

где 70 = const.

Предэкспоненциальный множитель A определяется как

![]() A = і е2 R 2Уф N (Ef).

A = і е2 R 2Уф N (Ef).

где R — длина прыжка; Уф — фононная частота порядка 1013 • с-1.

Таким образом, из выражений (3.1) и (3.2) следует, что из зависимости lga ~ (1/T)1/4 при низких температурах может быть определена плотность состояний на уровне Ферми N(Ef). Зависимость Т-1/4 наблюдается в чистом а-Si либо в сильнолегированных образцах гидрогенизированного аморфного кремния, когда плотность состояний вблизи уровня Ферми велика и осуществляется с первым механизмом переноса.

При более высоких температурах носители заряда могут быть либо захвачены на локализованные состояния хвостов валентной зоны и зоны проводимости, либо оказаться в распространенных состояниях зон выше порога подвижности.

Второй механизм проводимости при высоких температурах связан с переносом носителей заряда по локализованным состояниям на хвостах зон. В этом случае подвижность носителей заряда может быть определена из выражения

где exp[-WkT] — больцмановский фактор; W — разность энергий в состоянии до и после прыжка или энергия активации прыжка; exp(-2aR) — множитель, зависящий от перекрытия волновых функций; R — расстояние, покрываемое за один прыжок, при энергиях, близких к Ес, перекрытие

большое и exp(-2aR) ~ 1.

Как видим, в выражение для подвижности носителей заряда входит экспоненциальный множитель, связанный с энергией активации прыжка, что обусловливает экспоненциальную зависимость дрейфовой подвижности от температуры. В этом случае в энергию активации электропроводности входит сумма энергий активации концентрации и дрейфовой подвижности. Если перенос заряда осуществляется по локализованным состояниям хвоста зоны проводимости, то выражение для а примет вид

а = ад exp(- (Еа — Ер + W)/kT),

где Еа — край хвоста зоны проводимости.

|

|

Третий механизм реализуется, когда перенос заряда осуществляется по делокализованным состояниям, а длина свободного пробега меньше межатомного расстояния, но сравнима с ним (L ~ а), проводимость может быть описана диффузионным движением. В этом режиме подвижность электронов определяется по формуле

где а — межатомное расстояние; v — частота прыжков.

Величина рс = 1 — 10 см2/(В-с).

Учитывая, что рс ~ 1/kT, выражение для электропроводности преобразуется как

а = ам exp[-(Ec — Ер)/Щ, (3.4)

где ам — минимальная металлическая проводимость.

Она определяется как минимальная безактивационная проводимость. Для большинства неупорядоченных полупроводников величина ам лежит в пределах 10-103 Ом-1-см-1.

![]()

![]()

![]()

![]()

10-10 10-12-1!

10-10 10-12-1!

10-14 10-16

4 5 6 7 8

103/T, К-1

а б

Рис. 3.6. Температурная зависимость дрейфовой подвижности электронов

Pd (а) и проводимости а (б) для пленки кремния, осажденной

в тлеющем разряде при 500 К

Из выражений (3.3) и (3.4) следует, что при переносе носителей заряда по распространенным состояниям валентной зоны и зоны проводимости подвижность слабо зависит от температуры. Энергия активации проводимости определяется энергией активации концентрации свободных носителей заряда.

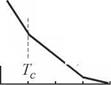

Измерения дрейфовой подвижности электронов в образце [30], осажденном в тлеющем разряде при T = 500 К, показали, что кривая температурной зависимости имеет излом при температуре Tc (~ 250 К), выше которой энергия активации составляет 0,19 эВ, а ниже — 0,09 эВ (рис. 3.6, а). На кривой температурной зависимости проводимости (рис. 3.6, б) также изменяется наклон при той же температуре (~ 250 К). Полученные зависимости можно объяснить переносом по нелокализованным состояниям при T > Тс, причем энергия активации дрейфовой подвижности обусловлена захватом носителей в область мелких локализованных состояний у края зоны проводимости, а также прыжковым механизмом переноса по этим состояниям при T < Тс.

На рис. 3.4 приведена спектральная зависимость квантового выхода для пленок a-Si:H, полученных методом тлеющего разряда и при различных температурах [27].

Значительное поглощение наблюдается в той области, где квантовый

выход имеет малые значения (см. рис. 3.4). Зависимость квантового выхода

|

|

от температуры и длины волны можно объяснить следующим образом.

Если Г0 больше радиуса Онзагера re, определяемого формулой

то частицы высвободятся в зону.

Если r0 меньше re, то они объединятся и образуют экситон. При этом для экситона существуют две возможности:

1) рекомбинация электрона и дырки — квантовый выход при r0 < re имеет вид

1

![]() 1 + exp (E0 / kT),

1 + exp (E0 / kT),

|

|

где

2) выход электрона и дырки в зоны до рекомбинации — в этом случае ц = 1. В запрещенной зоне аморфного кремния имеются перекрывающиеся зоны акцепторных Ех и донорных Ey состояний (рис. 3.5). Захватываемые

на них носители высвобождаются во время процесса пролета при изменении внешних условий (поля, температуры). Это можно использовать для определения времени жизни носителей, или времени, за которое носитель теряется вследствие его захвата на глубокую ловушку. Произведение (расстояние, которое носители заряда свободно проходят в единичном внешнем электрическом поле) является важным параметром материала.

Для пленки a-Si:H, полученной в тлеющем разряде, предполагается, что в области, где число фотогенериро- ванных носителей заряда больше тем — новой концентрации, дырки захватываются центрами типа Еу (см. рис. 3.5). Если эти центры заряжены, то они должны располагаться в области перекрытия с зоной Ех. Экспериментально

Для пленки a-Si:H, полученной в тлеющем разряде, предполагается, что в области, где число фотогенериро- ванных носителей заряда больше тем — новой концентрации, дырки захватываются центрами типа Еу (см. рис. 3.5). Если эти центры заряжены, то они должны располагаться в области перекрытия с зоной Ех. Экспериментально

установлено, что при комнатной температуре последующая рекомбинация электрона является безызлучательной. Скорость рекомбинации 1/т зависит от числа избыточных носителей и, следовательно, от произведения AF (A — поглощение; F — поток фотонов, падающий на образец).

Было выявлено, что для a-Si:H

ip = ( AF )у,

где 0,5 < у < 1,0 (показатель степени у не зависит от потока фотонов при изменении его величины на несколько порядков, а в значительной мере определяется температурой).

Из-за разупорядочения структуры и наличия в ней водорода аморфный гидрогенизированный кремний существенно отличается по оптическим свойствам [25]-[30], [36] от кристаллического кремния (рис. 3.2).

Собственное, или фундаментальное, поглощение имеет важное значение для аморфных полупроводников, поскольку оно определяет фотоэлектрические свойства материала в видимой области спектра, а значит, эффективность солнечных элементов и чувствительность фотоприемников.

Собственное, или фундаментальное, поглощение имеет важное значение для аморфных полупроводников, поскольку оно определяет фотоэлектрические свойства материала в видимой области спектра, а значит, эффективность солнечных элементов и чувствительность фотоприемников.

В отличие от кристаллов край поглощения в аморфных полупроводниках не имеет резкой границы. В случае аморфного гидрогенизированного кремния наблюдается экспоненциальный рост коэффициента а, для которого выполняется эмпирическое соотношение [25]-[30], [36]

![]() а = ао exp

а = ао exp

где ао — предэкспоненциальный фактор; hv — энергия фотона; Eq — энергия (параметр) Урбаха;

Вблизи края поглощения преобладают оптические переходы с участием экспоненциально распределенных состояний хвостов зон. При этом величина параметра Урбаха Eq близка к значению Eqv, определяющему протяженность хвоста валентной зоны, который значительно шире, чем хвост зоны проводимости Eqv > Eqc. Нелегированные пленки a-Si:H, полученные при оптимальных условиях, характеризуются минимальными значениями параметра Урбаха Eq (« 50 мэВ). Для легированных пленок и тройных

сплавов a-SiX:H, где X = C, Ge, N, O и т. д., величина параметра Урбаха может превышать 100-150 мэВ.

Большое различие между a-Si:H и кристаллическим кремнием по оптическому поглощению определяет и соответствующую разницу величин оптической ширины запрещенной зоны: 1,7—1,8 эВ для a-Si:H и 1,1 эВ для кристаллического кремния. Значительная величина оптического поглощения a-Si:H для фотонов с энергией hv > 1,7 эВ делает данный материал перспективным для изготовления приборов, работающих в видимом диапазоне, где энергия фотонов принимает значения в диапазоне от 1,7 до 3,0 эВ (соответственно красное и синее излучение). Это означает, что пленки a-Si:H толщиной всего в несколько микрометров могут применяться в приборах, обладающих высокой фоточувствительностью в видимом диапазоне, так как они поглощают все падающее излучение.

Оптическую ширину запрещенной зоны для a-Si:H можно определить методом Тауца из соотношения

(ahv)1/2 = const (hv — Eg ).

Такая зависимость (рис. 3.3) наблюдается у аморфных полупроводников, если края их энергетических зон имеют параболическую форму дисперсии, а матричные элементы для оптических переходов не зависят от энергии. Оптическая ширина запрещенной зоны у пленок a-Si:H, используемых в приборах, обычно составляет 1,7—1,8 эВ.

Такая зависимость (рис. 3.3) наблюдается у аморфных полупроводников, если края их энергетических зон имеют параболическую форму дисперсии, а матричные элементы для оптических переходов не зависят от энергии. Оптическая ширина запрещенной зоны у пленок a-Si:H, используемых в приборах, обычно составляет 1,7—1,8 эВ.

Упрощенная методика определения оптической ширины запрещенной зоны основана на допущении, что Eg равна энергии фотонов, соответствующих коэффициенту поглощения a = 3-103 см-1.

Наличие ~ 10 ат.% водорода в a-Si:H увеличивает оптическую ширину запрещенной зоны от 1,5 до 1,7 эВ по сравнению с a-Si. При повышении концентрации водорода до 50 ат.% ширина запрещенной зоны a-Si:H может достигать 2,1 эВ. Однако в таком материале трудно управлять пассивацией разорванных связей и сохранять низкую плотность состояний вблизи середины запрещенной зоны. Так, в пленках a-Si:H, выращенных методом химического осаждения из газовой фазы, низкая плотность состояний обеспечивается только в материале с шириной запрещенной зоны от 1,7 до 1,8 эВ. Поэтому пленки a-Si:H, применяемые в приборах, обычно содержат от 5 до 15 ат. % водорода.

Изменять ширину запрещенной зоны и оптические свойства a-Si:H можно и посредством формирования сплавов: a-Si:Ge:H, a-SiC:H и a-SiN:H. Так, изменяя концентрацию германия от нуля до 100 %, можно снизить ширину оптической запрещенной зоны с 1,7 до 1,1 эВ. Введение дополнительного углерода и азота приводит к увеличению ширины запрещенной зоны от 1,7 до 3,0 и 5,0 эВ соответственно.

В аморфных полупроводниках, как и в кристаллических, можно управлять оптической шириной запрещенной зоны путем создания сверхрешеток на основе a-Si:H/a-Ge:H, a-Si:H/<2-SiC:H, a-Si:H/a-SiN:H многослойных структур. Однако для этих и других аморфных сверхрешеток имеются некоторые ограничения, связанные с переносом носителей перпендикулярно слоям, что объясняется наличием гетеропереходов.

В аморфных полупроводниках уровни типичных доноров и акцепторов (в a-Si:H — бора и фосфора соответственно) находятся достаточно глубоко в запрещенной зоне, и соответствующие оптические переходы, обусловленные примесным поглощением, должны наблюдаться при комнатной температуре. Однако вследствие высокой плотности непрерывно распределенных состояний собственных дефектов оптические переходы, обусловленные ионизацией примеси, невозможно идентифицировать на спектрах поглощения. Вместе с тем введение легирующих добавок в a-Si:H может вызвать увеличение на несколько порядков концентрации оборванных связей Si в различном зарядовом состоянии. Таким образом, влияние легирования на спектр поглощения заключается в увеличении поглощения для энергий на 0,51,2 эВ ниже, чем номинальное значение щели подвижности.

Ряд исследователей связывали наличие «хвоста» Урбаха в аморфных полупроводниках с экситонным поглощением в них, однако однозначных доказательств этого не получено.

Анализ приведенных данных позволяет выявить две особенности процесса оптического поглощения:

• наличие «хвоста» с экспоненциальной зависимостью коэффициента поглощения, достигающий значений энергии до 0,05-0,07 эВ. Такой хвост поглощения, очевидно, вызван собственными состояниями, связанными с разупорядочением структуры материала;

• существование оптического поглощения даже при относительно малых значениях энергии фотонов (hv > 1,2 эВ), обусловленное локализованными состояниями внутри щели подвижности, которые созданы неспаренными электронами. Эти глубокие состояния играют роль центров рекомбинации, ограничивающих время жизни фотогенерированных носителей заряда.

52