Как выбрать гостиницу для кошек

14 декабря, 2021

Наиболее простой вариант — использование моноблочных модулей «воздух-вода». К примеру, отопление и горячее водоснабжение двухкомнатной квартиры площадью 60 м2 может вполне обеспечить модуль номинальной мощностью 4,5 кВт. Для южных регионов Украины такой модуль обеспечит среднесезонный отопительный коэффициент порядка 2,75.

Кроме того, потребитель дополнительно получает бесплатную систему кондиционирования, которая обеспечит его и бесплатной горячей водой в летнее время. Еще более эффективным станет применение системы индивидуального отопления с помощью ТН в случае введения тарифов централизованного теплоснабжения, дифференцированных по температуре теплоносителя. Использование ТН для догрева теплоносителей до нужной температуры позволит снизить стоимость единицы потребляемой тепловой энергии в 6…8 раз по сравнению с централизованными системами теплоснабжения.

Методика использования тепловой энергии океана

За счет вертикальной разности температур тропического океана, вовлекая в процесс преобразования 5% энергии от солнечного излучения на площади 4х1013м2 можно стабильно обеспечить генерирующие мощности на 10 000 ГВт (рис. 5.8).

К сожалению, то, что ни в коем случае нельзя допускать, реализовано во всех экспериментальных установках.

![]() Примечание.

Примечание.

Ни в коем случае нельзя поднимать холодную воду к поверхности океана. Подъем воды создает трудно решаемые проблемы, которые сводят на нет все затраченные усилия, что практически и наблюдается.

Первая проблема — большие энергетические затраты для работы насосов, поднимающих воду. Вторая проблема —выделение раство-

|

Параметр |

Значение |

Единица измерения |

|

Выходная электрическая мощность |

10 000 |

ГВт |

|

Технологическая мощность |

500 000 |

ГВт |

|

Удельная мощность солнечного излучения на расчетную поверхность |

250 |

Вт |

|

Тепловая нагрузка на расчетную поверхность |

5 |

% |

|

Акватория Тропического океана |

2×10м |

м2 |

|

Расчетная поверхность |

4×1013 |

м2 |

|

Акватория работы одной станции |

4×109 |

м2 |

|

Рис. 5.8. Тепловой энергетический потенциал океана |

ренных газов из глубинных слоев при снятии давления. Третья проблема — обрастание теплообменных узлов, постоянно находящихся в теплой воде. Четвертая проблема — необходимость иметь технические и энергетические стартовые мощности для запуска станции (www. watervigorous. com).

После установки рабочего тела в районе работы, оно в теплообменных узлах автоматически приобретает необходимую температуру. Проблемы обрастания решаются периодическим изменением глубины и температуры работы теплообменных узлов, т. е. теплообменные узлы меняют местами, а периодическая смена условий существования не дает развиваться морским организмам.

В результате решения этих проблем появляется возможность создания электростанций, береговых кондиционеров с дополнительной выработкой пресной воды, скоростных мобильных объектов и т. д.

В этой системе с помощью теплых поверхностных вод, подаваемых на теплообменник — испаритель, рабочее тело (аммиак, пропан и др.), превращается в пар, в результате чего создается повышенное давление. Проходя через турбину и выделив на ней механическую энергию, пар конденсируется на поверхности второго теплообменника, омываемого холодной водой глубинных слоев.

На рис. 5.9 показан термодинамический цикл такой тепловой машины в координатах абсолютная температура-энтропия. Полезная работа, совершаемая паром в турбине, определяется ветвью 1-2, на участке 2-3 происходит конденсация, затем насосом рабочее тело подается в испаритель 3-4, где нагревается (ветвь 4-5) и испаряется (ветвь 5-1).

|

Рис. 5.9. Термодинамический цикл тепловой машины в координатах абсолютная температура-энтропия |

|

Таким образом, подвод рабочего тела к системе тепла осуществляется на ветви 3-4-5, а отвод — на ветви 2-3. Дополнительную работу приходится затрачивать на закачку конденсата в испаритель (3-4) и на перекачивание воды сквозь нагреватель и холодильник. Максимальный теоретический КПД такой системы определяется разностью температур воды, перекачиваемой через нагреватель и холодильник, как КПД эквивалентного цикла Карно.

Для перепадов температур между поверхностными и глубинными слоями воды в пределах от 15 до 26 °С он, соответственно, изменяется в диапазоне от 5 до 9 %. Реальный КПД, как правило, существенно ниже.

Это связано с конструктивными ограничениями, не позволяющими в реальной установке довести температуру паров и конденсата до температуры теплых и холодных вод, соответственно (на рис. 5.9 это подчеркнуто с помощью разностей температур).

|

Верхний самоходный бойлер Трос к коллекторной трубе Груз Нижний самоходный бойлер |

|

0 0 |

|

Береговой энергетический комплекс |

|

|

Можно подсчитать, что при теоретическом КПД, равном 7,3 %, на турбине получаем величину примерно в 2 раза меньшую — 3,6%.

Рис. 5.10. Тепловая океанская станция

Причем она не учитывает потери на собственные нужды станции, которые сведут КПД до величины, порядка 2,5%.

Принимая во внимание, что теплообменные узлы являются определяющими по массе, габаритам и стоимости, можно, допустив некоторый резерв, предположить что, водоизмещение станции составит порядка 75 000 т/ГВт.

На рис. 5.10 приведена экспериментальная станция. Основным и наиболее дорогим материалом для строительства станций является титан, ежегодный расход которого при крупномасштабном строительстве может составить порядка 1 миллиона тонн, что может быть легко достигнуто мировой промышленностью.

Газогенератор использует простой, хорошо проверенный способ преобразования твердого топлива в газообразное. На стадии газификации топливо и кислород воздуха, подаваемого в ограниченном количестве в камеру газообразования, нагреваются раскаленным реактором и вступают между собой в реакцию. В результате нее топливо разлагается на углерод, водяной пар, смолы и масла. Дальнейшая реакция между кислородом и углеродом обеспечивает температуру, достаточную для образования окиси углерода (СО) — главного горючего компонента вырабатываемого газа.

Смолы и масла разлагаются на газы, содержащие водород и некоторое количество метана. Минимальная теплотворная способность газа— 1100 ккал/м3. Газогенераторы позволяют при совместной работе с серийно выпускаемыми водогрейными или паровыми котлами, воздушными теплообменниками осуществлять теплоснабжение зданий и сооружений различного назначения, получать горячую воду, пар или горячий воздух для обеспечения технологических процессов (запарка кормов, стерилизация, сушка древесины, зерна и др.).

В качестве топлива для газогенераторов может применяться древесная щепа, кусковой торф (объем кусков от 1см3 до 200 см3), смесь кускового торфа с опилками или стружками в соотношении примерно 1:1 по объему. Топливом могут быть и только опилки и стружка. Хорошим топливом для газогенераторов являются отходы гидролизной переработки древесины — лигнин, сформованный в топливный брикет (кусок).

Важной особенностью газогенераторов является их «всеядность». В них может использоваться топливо практически любой «сортности». Так, газогенераторы работают на измельченной древесине любых пород и любого качества (с корой, хвоей, подгнившая и т. п.). Существенную роль играет только влажность. Возможно применение топлива влажностью до 45—50%.

Для наиболее эффективной работы и обеспечения максимального срока службы агрегата рекомендуется применять топливо с влажностью не выше 35%.

Газогенератор — агрегат модульной конструкции, легко приспосабливаемый к работе с различными водонагревательными и воздухонагревательными устройствами.

Газогенератор состоит из трех основных узлов: камеры газообразования, трубы горения и бункера для топлива.

Как сказано выше, что для получения максимальной работы, а, следовательно, и максимальной эффективности паротурбинной геотермальной установки необходимо расширение геотермальной воды до вполне определенной температуры.

Введение многоступенчатого расширения геотермального теплоносителя, не позволяет добиться существенного сокращения потерь с уходящей из парогенератора водой. Не дает возможность снизить эти потери в должной мере и применение в цикле паротурбинной установки в качестве рабочего тела низкокипящего вещества.

Таким образом, в геотермальной энергоустановке с паротурбинным преобразователем энергии на генерацию рабочего тела (пара) отводится меньшая часть тепловой энергии геотермального теплоносителя, причем эта часть тем меньше, чем ниже температура геотермального теплоносителя.

Учитывая, что большинство самоизливающихся источников имеет температуру теплоносителя около 373 К, а проекты скважин рассчитаны на температуру около 423—473 К (например, температура воды на выходе из скважины ПЦС Каясулинского месторождения составляет 110 К), потери теплоты со сбрасываемой водой требуют существенного сокращения (отмечает Дорош И. А. на www. renewable. com. ua).

Один из способов уменьшения этих потерь описан ниже. Согласно этому способу, пар из насыщенной воды генерируется не в «чисто» паровой среде, а в газовом (воздушном) потоке. Если предварительно нагретую жидкость подать в диспергированном виде в газовый ненасыщенный поток высокого давления, как показано на рис. 6.3, то по закону равновесного состояния парогазожидкостных смесей, капли жидкости под действием движущихся сил теплового и массового обмена начнут охлаждаться, стремясь к температуре термодинамического равновесия, которой является температура мокрого термометра. Выделяющаяся при этом теплота расходуется на парообразование.

|

Парогазовая |

|

Зги |

|

Газ |

|

Горячая _ вода’ |

|

Газ |

|

Горячая вода |

|

_ Парогазовая * смесь V Охлажденная вода |

|

а |

|

тттт |

|

т Охлажденная вода |

|

б |

|

Рис. 6.3. Противоточное (а) и попутное (б) движения воды и газа в контактном |

|

При генерации пара в газовом потоке, вода охлаждается температуры термодинамического равновесия, которая значительно ниже температуры насыщения при том же давлении среды. Это позволяет существенно повысить температурный перепад воды, срабатываемый в парогенераторе, и соответственно увеличить количество генерируемого пара, что способствует более высокой эффективности турбокомпрессорных геотермальных установок по сравнению с паротурбинными.

Результат деятельности микроорганизмов

Некоторые органические молекулы биомассы могут подвергаться анаэробному разложению в результате деятельности микроорганизмов. Основные продукты распада — диоксид углерода, метан и большое число микробных клеток. В природе этот процесс протекает в гнилостной среде.

С прошлого века его использовали для обработки больших количеств шлама (осадка сточных вод). Главное преимущество этого метода — сокращение числа и обезвоживания твердых частиц вторичного отстоя очистительных установок.

Только крупные канализационно-очистные сооружения используют выделившийся метан как источник энергии. Небольшие очистные сооружения, имеющие реакторы, могут сжигать газ или использовать его для подогрева самих реакторов.

За последние годы была предложена технология удаления навоза на крупных предприятиях интенсивного животноводства; удаление стоков с предприятий, занимающихся переработкой биологических продуктов, например переработкой продуктов питания; превращения биомассы в энергию.

Эта технология — одна из наиболее простых, среди технологий получения топлива из биомассы. В результате эта технология особенно пропагандировалась для использования в странах третьего мира, где устанавливается большое число реакторов.

Опытная установка, производящая биогаз, вот уже четыре года работает на одной из свиноферм совхоза «Огре». Рядом стоит еще один реактор, импортный, пущенный в прошлом году. В общем, как считают в совхозе, можно было обойтись и без импорта: зачем тратить валюту на то, что вполне можно делать своими силами?

Оба реактора, объемом по 75 кубометров каждый, перерабатывают все отходы с фермы на 2500 свиней, давая совхозу остро необходимое всякому хозяйству высококачественное удобрение и по 300—500 кубометров газа в сутки.

Не газом окупает, а экологическим благополучием: иначе пришлось бы строить и навозохранилища, и очистные сооружения, тратить большие деньги и очень много энергии. Кроме того, совхоз получает хорошее удобрение: в нем нет, как в свежем навозе, семян сорняков, способных прорасти, а значит, меньше надо расходовать гербицидов. Опять-таки, экологическая выгода.

Биогаз же — как бесплатное приложение: приятно, но не обязательно.

Именно поэтому не так просто подсчитать экономическую эффективность подобных разработок. Обычно считают как раз по биогазу: затраты такие-то, газа получено столько-то, соотйетствующее количество солярки стоит столько-то. Получается в общем тоже выгодно, но сроки окупаемости не рекордные…

Тут есть еще одна тонкость. Бактерии метанового брожения в отличие от аэробов при компостировании сами тепла не выделяют, а работают они только в тепле. Для одних, термофильных, нужно поддерживать температуру около 55 °С, для других, мезо-фильных — около 37 °С. Вопрос о том, какой вариант лучше, еще не решен, и даже в Институте микробиологии существуют разные мнения. Академик М. Е. Бекер считает, что термофильный процесс эффективнее, а лаборатория биотехнических систем, которой руководит кандидат технических наук А. А. Упит, стоит за мезофильный. Но так или иначе, в нашем климате реактор большую часть года приходится подогревать. И если в жаркой Индии и Китае, где биогазовые установки насчитывают миллионами, такой проблемы не возникает, то в совхозе «Огре» на это уходит в среднем около половины биогаза, Полученного за год.

Это, естественно, ухудшает показатели экономической эффективности, если считать только по сэкономленному топливу. Но даже в таких условиях остающегося биогаза хватает, чтобы обеспечить треть энергетических потребностей фермы: тут и отопление, и горячая вода.

Конечно, картина получилась бы совершенно иная, если бы к энергетическому эффекту прибавить еще эффект экологический, переведя его в рубли. Но как это сделать, пока еще, кажется, не знает никто.

Во всяком случае, можно сказать одно: работников совхоза «Огре» результаты первого опыта вполне устраивают, и они намерены расширять дело. В этом году начнется строительство биогазовой установки для большого совхозного свинокомплекса. Уже не на 2500, а на 20000 голов. Ожидается, что эта установка, даже если считать только по газу, окупится за 5—6 лет. И гигантские навозохранилища, о которых говорилось в начале раздела, строить не придется.

Мировая практика использования парокомпрессионных геотермальных тепловых насосов насчитывает уже около 50 лет. Главными драйверами мирового рынка стали удорожание цен на традиционные энергоносители и государственное стимулирование их потребления. Объем мирового рынка парокомпрессионных геотермальных тепловых насосов, который на протяжении последних 10 лет ежегодно увеличивался на 10—30%, к 2011 году достиг 300 тыс. шт. Основную часть мирового рынка составляют ПТН типа «грунт-вода/воздух».

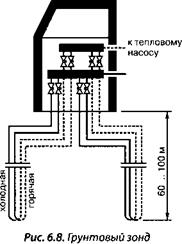

Аккумулированное грунтом тепло передается с помощью теплоносителя (рассола), через вертикально расположенные теплообменники (грунтовые зонды рис. 6.8) и подается в испаритель теплообменника теплового насоса.

В испарителе хладагент теплового насоса, нагреваясь от рассола до температуры 6—8 °С, закипает и испаряется, забирая тепло от рассола. Охлажденный рассол, закачиваемый насосом, поступает в грун

товый зонд, где нагревается, забирая тепло от грунта. Образовавшийся пар из испарителя поступает в компрессор, где происходит процесс сжатия пара. Пар переходит в жидкое состояние, выделяя большое количество тепла. Температура жидкости в компрессоре подымается до 35—70 °С. Эта температура в теплообменнике конденсатора передается рабочей жидкости отопительного контура.

Проходя через сбросной клапан, сбрасывающий давление, хлодоген мгновенно охлаждается и снова попадает в испаритель, замыкая цикл. Рабочая жидкость, нагретая в теплообменнике испарителя, поступает в тепловой аккумулятор (буферная емкость), необходимый для накопления тепловой энергии и стабилизации работы теплового насоса (уменьшается частота включений). Далее нагретая рабочая жидкость используется в отопительных контурах. Для приготовления санитарной воды контура горячего водоснабжения используется высокоэффективный бойлер косвенного нагрева.

Проходя через сбросной клапан, сбрасывающий давление, хлодоген мгновенно охлаждается и снова попадает в испаритель, замыкая цикл. Рабочая жидкость, нагретая в теплообменнике испарителя, поступает в тепловой аккумулятор (буферная емкость), необходимый для накопления тепловой энергии и стабилизации работы теплового насоса (уменьшается частота включений). Далее нагретая рабочая жидкость используется в отопительных контурах. Для приготовления санитарной воды контура горячего водоснабжения используется высокоэффективный бойлер косвенного нагрева.

Сам термин «преобразование тепловой энергии океана» (ОТЕС) — «ocean termal energy conversion» — означает преобразование некоторой части этой тепловой энергии в работу и далее в электроэнергию.

Схема установки, работающей по открытому циклу Клода, показана на рис. 5.11. В качестве рабочего тела здесь использована морская вода, подаваемая в испаритель через деаэратор, освобождающий воду от растворенных в ней газов (http://renewables. ru/pdf_doc/lecturel4.pdf).

|

Вакуумный насос |

|

Насос для подъема холодной воды |

|

Рис. 5.11. Схема ОТЭС, работающей по открытому циклу (цикл Клода) |

|

Предварительно из полостей испарителя и конденсатора удаляется воздух, так что давление над поверхностью жидкости определя-

ется только давлением насыщенных паров, которое сильно зависит от температуры. При характерных для ОТЭС температурах этот перепад составляет примерно 1,6 кПа (при замкнутом цикле на аммиаке около 500 кПа), под действием этого перепада пары воды приводят в движение турбину, попадают в конденсатор, где и превращаются в жидкость.

Основное отличие цикла как раз и состоит в малости перепада давлений, что требует использования соответствующих гигантских турбин диаметром в несколько десятков метров. Это, пожалуй, основной технический недостаток систем открытого цикла. Основное же их достоинство — отсутствие гигантских нетехнологичных теплообменников. Кроме того, при работе систем открытого цикла могут быть получены большие количества пресной воды, что немаловажно в жарком поясе планеты.

Термическое повышение качества биомассы

Основной целью всех процессов повышения качества биомассы является превращение ее в стабильное транспортабельное топливо, способное заменить ископаемые виды топлива без использования специального оборудования для погрузочно-разгрузочных работ. Путем сочетания нагрева и частичного сжигания биологических материалов можно получить твердые, жидкие и газообразные соединения, обладающие, по крайней мере, некоторыми свойствами угля, нефти и природного газа.

В Интернете описано много процессов, широко использовавшихся в прошлом; производство газа для использования его в качестве топлива путем сухой перегонки и газификации угля и биомассы было начато почти 200 лет назад. Различные термические процессы повышения качества биомассы, предлагаемые в настоящее время и использовавшиеся в прошлом, имеет много общих черт. Схематически используемые процессы представлены на рис. 7.2.

При нагревании биомассы происходит распад углеродсодержащих молекул с образованием ряда газообразных, жидких и твердых продуктов. Специфические продукты реакции определяются:

♦ температурой реакции;

♦ тепловой мощностью;

♦ степенью измельчения;

♦ типом биомассы;

♦

|

Тяжелое масло |

|

Метанол |

|

Рис. 7.2. Термическое обогащение биомассы |

|

присутствием неорганических примесей и катализатора.

Тепло, необходимое для осуществления этих изменений, носящих эндотермический характер, подводится или из внешнего источника, или путем введения воздуха или кислорода в реактор и сжигания части биологического материала.

Термины «сухая перегонка», «газификация» и «сжижение» не имеют точного значения в литературе. Газификация и сжижение биомассы происходят как в присутствии, так и в отсутствие окислительных (02, воздух) и восстановительных (СО, Н2) газов, обычно связанных с этими процессами.

В настоящем исследовании сухая перегонка рассматривается отдельно как анаэробный процесс. Превращение биомассы в газы при сжигании на месте рассматривается как газификация. Понятие «сжижение» охватывает восстановление биомассы до масел под действием восстановительных газов, полученных также из биомассы.

Принципиальная схема турбокомпрессорной установки закрытого цикла изображена на рис. 6.4.

При работе установки парогазовый поток с высоким паросодержанием поступает в конденсатор, куда с другой стороны насосом из градирни подается охлаждающая вода. При их контакте вследствие конденсации парогазовый поток осушивается, и с малым паросодержанием направляется в компрессор. Там он сжимается в политропном процессе за счет подведенной от турбины работы. При этом паросодержание потока остается постоянным, но его относительная влажность уменьшается.

После компрессора сжатый газ при давлении Р2 и температуре Т2 поступает в нижнюю часть парогенератора. А в верхнюю часть парогенератора во встречном направлении газовому потоку насосом в диспергированном виде подается цикловая вода, предварительно подогретая в теплообменнике геотермальным теплоносителем, подаваемым из эксплуатационной скважины. После теплообменника геотермальный теплоноситель насосом направляется в нагнетательную скважину.

|

Скважина Скважина эксплутационная нагнетательная Рис. 6.4. Принципиальная тепловая схема турбокомпрессорной установки закрытого цикла |

|

В отличие от одноконтурных паротурбинных геотермальных установок в рассматриваемой турбокомпрессорной установке нет необходимости в процессе дегазации геотермального теплоносителя для уменьшения содержания несконденсировавшихся газов в конденсаторе и стабилизации рассола.

Здесь, подобно двухконтурным установкам, процесс передачи теплоты от геотермального теплоносителя в теплообменнике может осуществляться без понижения его давления. Это исключает нарушение углекислого равновесии, а, следовательно, и выпадение солей.

Для повышения КПД установки на выходе из теплообменника можно установить дегазатор. В этом случай выделившийся газ направляется в парогенератор и служит источником дополнительного рабочего тела цикла, на которое не затрачивается работа сжатия.

Одновременно он вместе с цикловым газом создает газовую среду для испарения жидкости. Правда, в этом случае часть циклового газа необходимо постоянно выбрасывать атмосферу для поддержания материального баланса, причем цикловой газ по составу должен быть идентичным газу, содержащемуся в геотермальной воде.