Как выбрать гостиницу для кошек

14 декабря, 2021

Опилки (стружка) или щепа засыпаются в бункер, оборудованный «ворушителями», которые предотвращают «налипание» сырья, и далее поступают в шнековый транспортер. Он работает в автоматическом режиме «подача-пауза» в соответствии с заданной на контроллере программой (подробности см. на http://kes. ucoz. ua).

Шнек осуществляет дозированную подачу топлива в газогенератор, в котором происходит процесс газификации, т. е. процесс практически полного превращения топлива в горючие газы (остаточная зольность менее 0,5%).

Дальнейшая реакция между углеродом и кислородом воздуха обеспечивает температуру, достаточную для образования окиси углерода — главного горючего компонента вырабатываемого газа. Смолы и масла разлагаются на газы, которые содержат водород, реализуется принцип «чистой трубы».

Факел горящего газа направляется в камеру сгорания котла, в котором происходит нагрев воды. Обрезки и кусковые отходы сжигаются непосредственно в топке котла. Контроллер — программатор обеспечивает поддержание и регулировку температуры теплоносителя с точностью ± 1 град. Циркуляция воды в системе обеспечивается насосом.

В качестве преобразователей тепловой энергии геотермального теплоносителя в техническую работу в настоящее время могут использоваться паротурбинные и турбокомпрессорные энергоустановки. Каждая энергоустановка имеет как ряд преимуществ, так недостатков, которые будут рассмотрены ниже (отмечает Дорош И. А. на www. renewable. com. ua).

При прямой схеме геотермальный теплоноситель в виде пара из Скважины направляется по трубам непосредственно в турбину. После

турбины сконденсировавшаяся вода и не сконденсировавшийся пар идут для теплофикации.

При непрямой схеме производится предварительная очистка пара от агрессивных (сильно коррозирующих) газов.

При смешанной схеме неочищенный природный пар поступает в турбину, а затем из сконденсировавшейся воды удаляются не растворившиеся в ней газы.

При добыче геотермального теплоносителя в жидком виде (гидротермы), паротурбинные установки выполняются:

♦ одноконтурными;

♦ двухконтурными.

В одноконтурных установках, выполняемых по закрытой и открытой (с противодавлением) схемам, рабочим телом турбины служит пар. Он получается непосредственно из геотермального теплоносителя путем его расширения в специальных расширителях — сепараторах. Они еще называются парогенераторами.

При заданных параметрах геотермального теплоносителя одноконтурные паротурбинные установки позволяют получать рабочее тело — пар более высоких параметров, чем в двухконтурных установках. При этом уменьшаются капитальные затраты и увеличивается удельная мощность — турбины (мощность, отнесенная к единице расхода геотермального теплоносителя). Принципиальная схема установки изображена на рис. 6.2.

При работе установки геотермальный теплоноситель, как правило, в виде недогретой воды при температур Т и давлении Р из эксплуатационной скважины направляется в грязеотделитель (на схеме не

|

Рис. 6.2. Принципиальная тепловая схема паротурбинной геотермальной установки с одноступенчатым расширением теплоносителя |

отмечен), в котором отделяются и сбрасываются посторонние механические примеси.

Пройдя далее через систему электромагнитной защиты от соле — отложения, геотермальный теплоноситель поступает в дегазатор, который состоит из двух ступеней. В первой ступени поддерживается такое давление, при котором из геотермальной воды выделяются только нерастворенные газы, в том числе и углекислый газ, удаляемые из дегазатор через сбросной клапан в атмосферу или для промышленного использования. Так как нерастворенный углекислый газ не оказывает влияния на углекислотное равновесие, то в первой ступени дегазатора выделения солей не наблюдается.

После первой ступени дегазатора геотермальная вод направляется во вторую ступень, где за счет снижения давления из воды выделяются растворенный газ и соли кальция. Давление во второй ступени дегазатора поддерживается таким, чтобы из воды выделялась большая часть солей кальция, в частности для Каясулинского месторождения оно принято около 0,71 МПа. Выделяющиеся соли вместе с водой поступают в осветлитель, где за счет специально организованного движения потока они отделяются, оседают на дно и в дальнейшем удаляются из цикла системой шламоудаления. Осветленная вода подается в парогенератор, где расширяется в изоэнтальпийном процессе до давления Рр и температуры Тр. В результате этого часть ее превращается в пар.

Здесь же, в парогенераторе, производится разделение теплоносителя на жидкую и парообразную фазы. Жидкость поступает к насосу и накачивается в нагнетательную скважину, а пар подается в турбину. При этом, чем выше степень сепарации в парогенераторе, тем ближе получаемый пар к сухому насыщенному пару.

В турбине пар расширяется в политропном процессе, преобразуя свою потенциальную энергию в техническую работу, которая с помощью электрогенератора преобразуется в. электроэнергию. Полученная после турбины пароводяная смесь поступает в конденсатор, где конденсируется в изотермическом процессе за счет передачи теплоты охлаждающей воде, которая подается насосом из градирни. Образовавшаяся при этом вода удаляется из конденсатора насосом и подается либо в нагнетательную скважину, либо используется для других целей.

Несмотря на большой прогресс и положительные результаты в решении проблемы солеотложения на поверхностях теплообмен — ного оборудования и трубопроводах геотермального теплоносителя, пока еще нет четких отработанных технологий его использования в одноконтурных паротурбинных энергоустановках. В этой связи предпочтительны двухконтурные паротурбинные установки, которые лишены этого недостатка. Правда, использование двухконтурных паротурбинных установок снижает параметры пара рабочего тела на входе в турбину, что ведет к снижению удельной мощности и КПД, существенно увеличивая капитальные затраты и расходы на эксплуатацию ГеоТЭС.

В анаэробных условиях моносахариды могут быть превращены в спирт с помощью различных микроорганизмов. Выход спирта при превращении гексоз с участием дрожжей рода Saccharomyces составляет при благоприятных условиях до 90% от теоретической стехиометрии реакции: С6Н1206 = 2С2Н5ОН + 2С02.

Однако здесь может образовываться ряд других продуктов, особенно при высоких значениях pH, как это показано в табл. 7.2.

|

Продукты ферментации глюкозы Таблица 7.2

|

Если реакция доходит до конца, превращение ферментируемых сахаров может быть 100%-ным. Если концентрация спирта достигает ингибиторного уровня (8—10%), превращение может быть неполным. Рост дрожжей становится ограниченным вследствие низкого обеспечения энергией в ходе реакции; таким образом, образовавшийся спирт препятствует увеличению калорийности субстрата.

Многие другие организмы, включая другие виды грибов, бактерий и зеленых растений, могут в анаэробных условиях превращать сахара в спирт, причем некоторые организмы осуществляют эти превращения с высокой эффективностью.

Однако выход спирта часто бывает значительно меньше, чем при участии дрожжей. При этом происходит образование большого количества других продуктов, таких как ацетаты, лактаты и глицерол.

Некоторые микроорганизмы, разлагающие целлюлозу, могут сочетать оба процесса гидролиза и ферментации. Такие реакции протекают медленно, и выход спирта является низким.

Продуктивность спиртового брожения является высокой по сравнению с продуктивностью многих биологических реакций, но низкой по сравнению с продуктивностью реакций, протекающих в среде синтез газа, используемых для получения больших объемов химических.

Биологические катализаторы (дрожжи) также менее эффективны, чем химические, эти наблюдения важны при сравнении стоимости химических и биологических процессов.

В своей простейшей форме ферментация осуществляется партиями в сосудах вместимостью от 200 до 1000 м3. Микробная «закваска» готовится заранее в неполных аэробных условиях с использованием того же субстрата, что и для ферментации.

Реакция ферментации в разбавленном растворе сахара. За последние годы был использован ряд новых типов ферментатаров, включая ферментаторы непрерывного действия и типа клеточной рециркуляции. Некоторые из этих ферментаторов используются в промышленности, особенно для производства этилового спирта.

Периодическая ферментация предпочтительна при производстве спиртных напитков, а также в большинстве случаев производства этилового спирта, так как технология периодического производства относительно проста, не требует тщательного контроля, как при непрерывном типе производства.

При слишком большой разнице между температурой на улице и в доме, тепловой насос теряет эффективность (предел применимости в системах отопления домов за счет откачки тепла от наружного воздуха — около -15…-20 °С). Для решения этой проблемы применяются системы откачки тепла из грунта либо грунтовых вод. Для этого в грунте ниже точки промерзания укладываются трубы, в которых циркулирует теплоноситель, либо (в случае обильных грунтовых вод) через тейлонасосное оборудование прокачиваются грунтовые воды.

Идет непрерывное накопление изношенных шин, в основном с металлокордом, а перерабатывается всего лишь около 20% от их числа. Изношенные шины представляют собой самую крупнотоннажную продукцию полимеросодержащих отходов, практически не подверженных природному разложению. Поэтому переработка и вторичное использование вышедших из эксплуатации шин имеют важное экономическое и экологическое значение (www. mazut. net).

Шины и пластмассы представляют собой ценное полимерное сырье: в 1 т шин содержится около 700 кг резины, которая может быть повторно использована для производства топлива, резинотехнических изделий и материалов строительного назначения. В то же время, если сжечь 1 тонну изношенных шин, то в атмосферу выделяется 270 кг сажи и 450 кг токсичных газов.

Производство состоит из участков:

♦ склад сырья (изношенные автопокрышки и пластмасс);

♦ участок подготовки сырья (разделка шин на куски);

♦ участок переработки автопокрышек и пластмасс;

♦ склады готовой продукции: склад жидкого топлива, склад технического углерода, участок складирования металлолома (ме — таллокорд).

Исходное сырье собирается и свозится автотранспортом на склад сырья. Далее авторезина осматривается на предмет наличия в ней металлических дисков, колец и направляется на разделку. После разделки измельченное сырье подается в приемный бункер реактора.

Сырье в реакторе подвергается разложению при температуре примерно 450 °С, в процессе которого получаются полупродукты: газ, жидкотопливная фракция, углеродсодержащий остаток и метал — локорд. Газ частично возвращается в топку реактора для поддержания процесса. Оставшаяся часть газа выбрасывается через трубу (по

внешнему виду и количеству газа на выходе сравнима с выхлопами грузовика).

Углеродсодержащий остаток после гашения и охлаждения подвергается магнитной сепарации (или просеивается через сито) с целью отделения проволоки металлокорда.

Через загрузочный бункер (рис. 7.10) в основную колонну загружаются нарезанные автошины. Затем поджигаются в нижней части колонны. При этом загрузочный бункер и отсек выгрузки закрыты.

Вся резина прогревается, но не горит (за исключением нижней части, которая тлеет). С помощью дымососа углеводородные фракции, выделяемые при нагреве резины, высасываются дымососом из основной колонны через циклон с сепаратором, колонну 1 и колонну 2. В колоннах 1 и 2 углеводородные фракции охлаждаются и конденсируются, превращаясь в жидкое пиролизное топливо. Те фракции, которые не конденсировались, в качестве газа направляются частично в основную колонну, а частично на выброс. Вода для охлаждения является оборотной и используется повторно.

|

Газ для поддержания процесса, около 50%

|

Энергия морских волн в природе представлена в наиболее сконцентрированном виде. Среднегодовые показатели энергии на один метр волнового фронта Северного моря составляет 90 кВт, а Черного моря — 40 кВт.

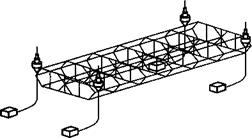

Волновая станция (рис. 5.7) обладает следующими преимуществами:

♦ содержит гибкую энергопоглащающую систему, которая непрерывно изменят свои параметры под воздействием набегающих морских волн широкого диапазона длин и амплитуд, что определяет КПД станции до 80%;

♦  имеетнизкийуровеньудель- ных капитальных затрат —

имеетнизкийуровеньудель- ных капитальных затрат —

2500—3500$ на 1 кВт/час производительности, что ниже этого показателя для существующих волновых электростанций;

♦ имеет низкую себестоимость производимой электроэнергии— 0,005$ за Рис. 5.7. Волновая электростанция

один кВт/час;

♦ представляет собой модульную конструкцию и может проектироваться требуемой производительности;

♦ производительность одного модуля, лежит в пределах от 0,1 МВт до 1 МВт, и зависит от энергетического потенциала акватории и размеров модуля;

♦ станция имеет высокую стойкость в штормующем море, что обеспечивается проницаемостью конструкции для морских волн и ее способностью погружаться на необходимую глубину;

♦ станция мобильна и может быть отбуксирована в любой участок акватории.

Для постановки волновых станций такого типа на производство на сегодняшний день по заданию и при участии НПФ «Крок-1» проведены следующие работы (http://energetika. biz. ua/):

♦ изготовлен и испытан макет станции в масштабе 1:10;

♦ испытания проводились в волновом бассейне института гидромеханики НАН Украины и в натурных условиях Киевского водохранилища.

В настоящее время для теплоснабжения зданий и сооружений, получения горячей воды для технологических нужд, получения пара и горячего воздуха для различных технологических процессов применяются водогрейные котлы, паровые котлы и теплогенераторы, в основном использующие дорогостоящие электроэнергию, каменный уголь, нефтепродукты и природный газ. В то же время имеются значительные запасы топливосодержащих бросовых материалов и низкокачественного топлива (отходы лесозаготовительного, деревообрабатывающего, гидролизного, сельскохозяйственного и других производств, торф, сланцы, бытовые отходы).

Газогенераторы позволяют утилизировать многие из указанных материалов, которые до сих пор используются в несущественных объемах. Их хозяйское, рациональное применение может привести к весьма значительной экономии угля, электроэнергии, жидкого топлива, природного газа.

Широкое внедрение газогенераторов позволяет одновременно содействовать разрешению и не менее важной задачи экологического плана — очистке значительной территорий от указанных отходов.

|

И |

Примечание.

Газогенераторы могут работать с различным отопительным оборудованием. При этом они должны соответствовать друг другу по мощности (±30%).

При выборе типоразмера газогенератора для системы отопления можно исходить из следующих норм:

♦ для отопления помещений с высотой потолков до 3 м на каждые Юм2 требуется 1 кВт тепловой мощности газогенератора;

♦ для отопления более высоких помещений на 100 м2 требуется 4—5 кВт тепловой мощности газогенератора.

Турбокомпрессорные геотермальные установки могут работать по закрытому и открытому циклам, каждый из которых имеет свои преимущества и недостатки.

В установках закрытого цикла газовая составляющая парогазового потока циркулирует по закрытому контуру. Поэтому при ее выборе руководствуются максимальной термодинамической эффективностью цикла.

В установках открытого цикла парогазовый поток непрерывно выбрасывается в атмосферу. Поэтому в качестве газовой составляющей здесь используется только воздух.

Цель начального этапа перегонки — отделение жидкости от твердых частиц в сбраживаемой массе. Фракционирование дистиллята дает раствор, содержащий 50—70% спирта, а при последующих (водных) перегонках концентрация спйрга может быть 90—94%.

Более высокие концентрации обычно невозможны вследствие образования азеотропной смеси спирт+вода при концентрации этанола около 95%. Таким образом, в последующих перегонках используют азеотропообразователь (например, бензол, циклогексан) с получением 99,9%-ного этанола.

|

Древесина |

|

Перегонка из куба |

|

Лигнин и растворимые в воде вещества |

|

Рис. 7.7. Превращение древесины в спирт |

|

Кроме спирта, процессы брожения и перегонки дает остатки и стоки, которые следует удалять. Остаток от перегонки имеет высокую способность к поглощению кислорода вследствие наличия несбро — женных сахаров и других компонентов биомассы. Объем этих остатков в 15 раз больше объема произведенного спирта. Остатки обычно сбрасывают в реки и моря, а также вносят в почву.

На рис. 7.7 схематически показан типичный процесс получения топливного спирта из древесины. В литературе описано множество других вариантов с использованием иных источников углеводов, начиная от соломы и отходов бумажной промышленности, кончая городским мусором.

Наиболее простой вариант — использование моноблочных модулей «воздух-вода». К примеру, отопление и горячее водоснабжение двухкомнатной квартиры площадью 60 м2 может вполне обеспечить модуль номинальной мощностью 4,5 кВт. Для южных регионов Украины такой модуль обеспечит среднесезонный отопительный коэффициент порядка 2,75.

Кроме того, потребитель дополнительно получает бесплатную систему кондиционирования, которая обеспечит его и бесплатной горячей водой в летнее время. Еще более эффективным станет применение системы индивидуального отопления с помощью ТН в случае введения тарифов централизованного теплоснабжения, дифференцированных по температуре теплоносителя. Использование ТН для догрева теплоносителей до нужной температуры позволит снизить стоимость единицы потребляемой тепловой энергии в 6…8 раз по сравнению с централизованными системами теплоснабжения.