Как выбрать гостиницу для кошек

14 декабря, 2021

Следует упомянуть о двух важных обстоятельствах, связанных с подготовкой и использованием биогаза при самостоятельном его изготовлении. Во-первых, смесь метана с воздухом взрывоопасна, и, во-вторых, что более серьезно, сероводород присутствующий в биогазе, крайне токсичен. В промышленных условиях применяются соответствующие меры безопасности, однако недостаточно осторожное обращение с этим газом может оказаться роковым.

Заключительной проблемой, связанной как с использованием энергии, так и с охраной окружающей среды, является удаление осадка из автоклава, объем которого может достигать 50—60% исходного количества твердых частиц. Что касается коммунальных отходов, то этот объем составляет 10—15%.

|

Н |

Примечание.

Там где возможно, эти осадки вносят в почву как удобрения, правда использовать их на тяжелых глинах и заболоченных почвах не рекомендуется.

Возможно, возникнет необходимость транспортировки сброженных осадков в места отсыпки грунта и к морю. Для сокращения транспортных расходов используется отстаивание, коагуляция и другие методы обезвоживания.

Содержание меди, цинка и других токсичных металлов в сброженном осадке затрудняет его использование в качестве удобрения. Имеется предложения по переработке осадка в корм для животных; технически это осуществимо.

Были проведены некоторые эксперименты по включению осадка в корма, однако сомнительно, чтобы это соответствовало критериям, определяющим требования к к здоровью животных и вкусовым качествам корма. Экстрагирование и очистка белкового компонента осадка, по-видимому, нерентабельны.

По каким причинам следует выбирать тепловой насос? Универсальность. Подходит для использования как в промышленном, так и в частном строительстве. Экономичность. Низкое энергопотребление достигается за счет высокого коэффициента полезного действия (КПД). Экологичность. Экологически чистый метод отопления и кондиционирования как для окружающей среды, так и для людей, находящихся в помещении. Безопасность. Нет открытого пламени, нет выхлопа, нет сажи, нет запаха солярки, исключена утечка газа, разлив мазута. Нет пожароопасных хранилищ для угля, дров, мазута или солярки. Надежность. Защита от перебоев электроэнергии. Практически не требует обслуживания. Срок службы теплового насоса составляет 15—25 лет. Комфорт. Работает практически бесшумно (не громче холодильника). Гибкость. Совместим с любой циркуляционной системой отопления, а современный дизайн позволяет устанавливать его в любых помещениях.

Какой принцип действия теплового насоса? Тепловой насос — это устройство, которое температуру окружающей среды (земли, воды, воздуха) преобразует в высокую температуру, которая используется для отопления и производства горячей воды. Тепло забирается из земли через пластиковый трубопровод.

В трубах циркулирует незамерзающая жидкость, которая передает собранное тепло в испаритель теплового насоса. В испарителе незамерзающая жидкость отдает свою энергию фреону, который преобразуется в пар и сжимается в компрессоре. Из-за резкого увеличения давления температура паров фреона резко поднимется.

Далее горячие пары попадают в конденсатор, где передают тепло в тепловую систему. Остывшая незамерзающая жидкость по трубам возвращается в грунт, где далее собирает тепло. Энергия используется только для переноса тепла, поэтому этот способ обогрева является одним из самых дешевых. По такому же принципу работает холодильник, только здесь тепло забирает изнутри и передается в окружающую среду через решетки находящиеся на задней стенке холодильника.

Какая жидкость циркулирует в коллекторе? В коллекторе циркулирует незамерзающая жидкость. Основой жидкости может быть этанол или гликоль. Основное требование к жидкости — температура замерзания должна быть не выше -16 °С.

Какая труба используется для коллектора? Для коллектора используется полиэтиленовая труба, которая не ржавеет, не гниет — поэтому такая система долговечна. Диаметр трубы — 40 мм.

На какую глубину закапывается коллектор? Производитель рекомендует закапывать коллектор на глубину 2 метра и более. На такой глубине тепла достаточно в течение круглого года, и тепловой насос работает эффективно. Таким образом, обеспечивается нормальная температура работы коллектора необходимая для работы теплового насоса (от -5 °С до + 20 °С).

Что лучше — скважина или горизонтальный коллектор? Большинство тепловых насосов монтируются с горизонтальным коллектором. Из-за высокой цены скважина, как источник тепла, используется там, где недостаточно места для установки горизонтального коллектора, а так же если участок у дома уже приведен в порядок.

От чего зависит длина коллектора или глубина скважины? Длинна коллектора или глубина скважины зависит от тепловых особенностей дома — теплопотери, внутренней системы отопления, мощности выбранного теплонасоса и особенностей грунта.

Какая площадь участка требуется для укладки коллектора? Обычный горизонтальный коллектор занимает площадь в 2—3 раза больше отапливаемой площади дома.

Растет ли трапа на том месте, где закопан коллектор? Коллектор не влияет на произрастающую над ним растительность. В местах, где планируется посадка деревьев, рекомендуется коллектор закопать поглубже. На месте где закопан коллектор, строительство запрещено.

Можно ли использовать одну и ту же скважину и для теплового насоса и для питьевой воды? Для теплового насоса и для питьевой воды необходимы разные скважины, так как их оборудуют по разным принципам. Тепловой насос охлаждает скважину, и было бы не рационально ту же самую воду дома нагревать.

Сколько места занимает котельная с тепловым насосом? Для установки теплового насоса достаточно небольшого помещения, например, для наиболее популярного Fighter 1220 с трубами достаточно нескольких квадратных метров. Если выбран тепловой насос с отдельным бойлером необходима несколько большая квадратура (примерно 4—6 м2, в зависимости от конфигурации котельной).

Какие требования предъявляются к котельной? Никаких специальных требований нет. Нет необходимости в наличии окон, дымохода. Поэтому, уже проектируя дом не обязательно предусматривать котельную у наружной стены. Однако не рекомендуется устанавливать тепловой насос у стены, за которой находится спальня.

Громко ли работает тепловой насос? Конструкция тепловых насосов такова, что компрессор и холодильная часть находятся в отдельном корпусе. Это означает, что компрессор теплового насоса помещен в двойном корпусе, что обеспечивает низкий уровень шума.

Какое напряжение необходимо для теплового насоса? Тепловому насосу требуется трехфазный электрический привод, однако некоторые модели могут использовать напряжение в 220 В.

Что происходит с тепловым насосом при перепаде напряжения? При исчезновении, а затем при появлении напряжения, тепловые насосы включатся, и далее будут работать в том же режиме, как и ранее. Все ранее заданные параметры сохраняются.

Можно ли отапливать одним тепловым насосом несколько отдельных домов? Технически это возможно, но невозможно будет обсчитать использованное отдельными домами тепло, т. к. затраты на тепло зависят не только от площади отапливаемого помещения, но и от термических характеристик дома — отопительной системы, поддерживаемой в комнатах температуры, использования горячей воды.

Какую максимальную температуру в отопительной системе может обеспечить тепловой насос? Максимальная температура в отопительной системе достигаемая с помощью компрессора 55—70 °С, в зависимости от модели теплового насоса.

Какую отопительную систему лучше выбрать для дома, используя тепловой насос? Так как эффективность теплового насоса зависит от температуры, подаваемой в отопительную систему и от температуры, получаемой из грунта, лучше выбирать низкотемпературную отопительную систему. Наиболее эффективно тепловой насос работает, если в доме установлена напольная система отопления.

Готовят ли тепловые насосы горячую воду? Тепловые насосы отапливают помещения и готовят горячую воду. При помощи компрессора температура горячей воды может повышаться до 65 °С, при помощи электрического ТЭНа до 80 °С.

Требуется ли техническое обслуживание и сколько оно стоит? Никакого специального обслуживания тепловой насос не требует, поэтому никаких дополнительных расходов с ним не связано.

Сколько времени будет служить тепловой насос? Срок службы теплового насоса рассчитан на продолжительную работу — без проблем он должен прослужить не менее 20 лет.

Можно ли тепловыми насосами подогревать воду в бассейне? Тепловые насосы содержат такую функцию, а также функцию контроля процесса обогрева.

Можно ли управлять тепловыми насосами на расстоянии?

Смонтировав дополнительное устройство, тепловыми насосами можно управлять через Интернет и GSM. Это особенно актуально, если тепловой насос смонтирован в усадьбе и более высокая температура нужна изредка.

Для чего нужен электрический ТЭН в тепловом насосе? Электрический ТЭН в тепловом насосе может быть использован как источник энергии, когда вся система смонтирована, кроме коллектора, — тогда тепловой насос работал бы как электрический котел. При помощи электрического тэна мойсно так же повысить температуру горячей воды до 80 °С (при помощи компрессора — 65 °С).

Так же можно увеличить количество горячей воды или дезинфицировать бойлер, чтобы избежать развития болезнетворных бактерий. Повышение температуры горячей воды может осуществляться периодически, установив временной интервал и необходимую температуру в тепловом насосе, или в случае необходимости одноразового производства большего количества горячей воды.

Электрический ТЭН может быть использован и как вспомогательный инструмент обогрева, в том случае, если изменяется потребность в тепле — например, при увеличении отапливаемой площади помещения.

В этом случае нет необходимости в реконструкции системы отопления, дополнительное количество тепла можно получить при помощи электроэнергии Максимальная мощность электрического тэна устанавливается 3,6 или 9 кВт, в зависимости от мощности электропроводки и потребности потребителя. Установленная мощность включается постепенно, в зависимости от потребности, 3 уровнями — например, если установлено 6 кВт то будет включаться 2+2+2 кВт.

Может быть лучше выбрать более мощный тепловой насос? Тепловой насос нужно подбирать в зависимости от отапливаемой площади помещения. Более мощный насос будет работать не эффективно, кроме того, установка более мощного насоса повлечет дополнительные финансовые затраты.

Можно ли самому смонтировать тепловой насос? Да.

Какими недостатками обладает отопительная система с тепловым насосом? Отопительная система с тепловым насосом одна из самых передовых. Влияние на выбор оказывает условно высокая начальная инвестиция, однако это один из самых дешевых способов отопления и сроки окупаемости системы достаточно короткие.

SHAPE * MERGEFORMAT

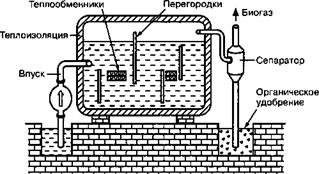

Биогазовая установка может быть создана в любом хозяйстве из местных, доступных материалов силами специалистов самого хозяйства.

Ферментация навоза идет в анаэробных (бескислородных) условиях при температуре 30—55 °С (оптимально 40 °С). Длительность ферментации, обеспечивающая обеззараживание навоза, не менее 12 суток. Для анаэробной ферментации можно использовать как обычный, так и жидкий, бесподстилочный навоз, который легко подается в биореактор насосом.

При ферментации в навозе полностью сохраняются азот и фосфор. Масса навоза практически не изменяется, если не считать испаряемой воды, которая переходит в биогаз. Органическое вещество навоза разлагается на 30—40 %; деструкции подвергаются в основном легко разлагаемые соединения — жир, протеин, углеводы, а основные гумусообразующие компоненты — целлюлоза и лигнин — сохраняются полностью.

Благодаря выделению метана и углекислого газа оптимизируется соотношение C/N. Доля аммиачного азота увеличивается. Реакция получаемого органического удобрения — щелочная (pH 7,2—7,8), что делает такое удобрение особенно ценным для кислых почв. По сравнению с удобрением, получаемым из навоза обычным способом, урожайность увеличивается на 10—15 %.

Получаемый биогаз плотностью 1,2 кг/м3 (0,93 плотности воздуха) имеет следующий состав (%): метан — 65, углекислый газ — 34, сопутствующие газы — до 1 (в том числе сероводород — до 0,1). Содержание метана может меняться в зависимости от состава субстрата и технологии в пределах 55—75 %. Содержание воды в биогазе при 40 °С — 50 г/м3; при охлаждении биогаза она конденсируется, и необходимо принять меры к удалению конденсата (осушка газа, прокладка труб с нужным уклоном и пр.).

Энергоемкость получаемого газа — 23 мДж/м3, или 5500 ккал/м3. Оборудование представлено на рис. 7.11.

Основное оборудование биогазовой установки — герметически закрытая емкость с теплообменником (теплоноситель — вода, нагретая до 50—60 °С), устройства для ввода и вывода навоза и для отвода газа.

![]() Примечание.

Примечание.

|

Так как на каждой ферме свои особенности удаления навоза, использования подстилочного материала, теплоснабжения, создать один типовой биореактор невозможно. Конструкция установки во многом определяется Местными условиями, наличием материалов.

Для небольшой установки наиболее простое решение — использовать высвободившиеся топливные цистерны. Схема биореактора на базе стандартной топливной цистерны объемом 50 м3 показана на рис. 7.11. Внутренние перегородки могут быть из металла или кирпича; их основная функция — направлять поток навоза и удлинить путь его внутри реактора, образуя систему сообщающихся сосудов. На схеме перегородки показаны условно; их число и размещение зависят от свойств навоза — от текучести, количества подстилки.

Биореактор из железобетона требует меньше металла, но более трудоемок в изготовлении. Чтобы определить объем биореактора, нужно исходить из количества навоза, которое зависит как от численности и массы животных, так и от способа его удаления: при смыве бесподсти — лочного навоза общее количество стоков увеличивается во много раз, что нежелательно, так как требует увеличения затрат энергии на подогрев.

![]() Примечание.

Примечание.

Если суточное количество стоков известно, нужный объем реактора можно определить, умножив это количество на 12 (поскольку 12 суток— минимальный срок выдержки навоза) и увеличив полученную величину на 10% (так как реактор следует заполнять субстратом на 90 %).

Ориентировочная суточная производительность биореактора при загрузке навоза с содержанием сухого вещества 4—8 % — два объема газа на объем реактора: биореактор объемом 50 м3 будет давать в сутки 100 м3 биогаза.

Как правило, переработка бесподстилочного навоза от 10 голо. в крупного рогатого скота позволяет получить в сутки около 20 м3 биогаза, от 10 свиней — 1—3 м3, от 10 овец — 1 — 1,2 м3, от 10 кроликов — 0,4—0,6 м3.

Тонна соломы дает 300 м3 биогаза, тонна коммунально-бытовых отходов — 130 м3).

![]() Примечание.

Примечание.

Потребность в газе односемейного дома, включая отопление и горячее водоснабжение, составляет в среднем 10 м3 в сутки, но может сильно колебаться в зависимости от качества теплоизоляции дома.

Особенность работы таких станций — так называемый «треугольный» цикл: нагрев и испарение рабочего тела в результате политроп — ного процесса, адиабатное расширение через турбину, изотермическое сжатие при подаче в испаритель с одновременным отводом избыточного тепла в холодильнике.

КПД такого цикла ниже термического КПД цикла Карно примерно в 2 раза. С точностью до 1 % он определяется выражением

ц = (ТОЇ—Т02)/2Т01,

где ТОЇ — температура теплой подледной воды (275 К); Т02 — температура охлаждающего воздуха (до 233 К).

Удельная мощность, получаемая сім2 площади океана, при разности температур воды и воздуха, равной 10 °С, составляет примерно 18 кВт/м2 при разности 20 °С — 60 кВт/м2, а при разности 30 °С — 125 кВт/м2.

В этих оценках величина скорости движения воды принята равной 0,02 м/с — характерная скорость для прибрежных районов Северного Ледовитого океана. Таким образом, при отсутствии ограничений по глубине океана в зоне размещения полярной ОТЭС и мощности в 1 МВт она будет возмущать тепловой режим на площади всего около 20 м2.

На рис. 5.12 приведена разработанная А. К. Ильиным и В. В. Тикменовым схема АОТЭС с обдуваемыми воздухом теплообменниками. В ней использован дополнительный контур с промежу-

|

-30вС |

|

2,6вС; 0,29 МПа |

|

Испаритель основного контура |

|

2°С |

|

Патрубок /’ЇЧ сброса vJy отработанной |

|

Турбина с электрогенератором -Q 0°С; 0,14 МПа |

|

Насос для подачи рабочего тела |

|

Конденсатор 24,5°С Ґ6*4! |

|

0°С |

|

■в- |

|

Насос для подачи |

|

-22°С |

|

■в- |

|

Насос для Теплообменник контура морской воды подачи охлаждения промежуточного |

|

Дводы ДВодозаборник хладагента рабочего тела Рис. 5.12. Схема арктической ОТЭС на перепаде вода-воздух |

|

точным теплоносителем, позволяющий существенно снизить потери энергии на собственные нужды станции.

Схема напоминает обычные тепловые станции с градирнями для охлаждения отработавшей воды. Но данные градирни действуют в условиях, когда температура наружного воздуха много ниже нуля, а охлаждаемая жидкость имеет температуру всего на несколько градусов выше.

|

Н |

Примечание.

Поэтому в охлаждающем контуре такой станции необходимо использовать рассол с низкой температурой замерзания.

В качестве промежуточного теплоносителя применяется водный раствор хлористого кальция с концентрацией не менее 26 кг на 100 кг воды, который достаточно широко используется в холодильной технике. Рабочим телом в основном контуре станции служит фреон-12, пары которого приводят в движение турбину с электрогенератором.

Промежуточный теплоноситель охлаждается путем разбрызгивания через форсунки оросительного охладителя. Причем важно обеспечить определенное распыление, чтобы, с одной стороны, капли теплоносителя не выносились потоком холодного воздуха, а с другой — успевали охладиться во время падения.

Для того чтобы капля диаметром 1 мм охладилась на 2 °С при движении в воздухе со средней разностью температур 30 °С ей необходимо пролететь в свободном падении чуть более 3 м. Распыляя таким образом раствор хлористого кальция, можно добиться удельного съема энергии более 230 Вт/(м2К).

Такие значения коэффициентов теплоотдачи, конечно, уступают получаемым в настоящее время в конструкциях водо-водяных теплообменников традиционных ОТЭС (до 5 кВт/(м2К)), но превышают примерно в 5 раз характерные величины для простейших воздушных теплообменников станций без промежуточного теплоносителя.

Это позволяет снизить металлоемкость конденсаторов и примерно на 20 % увеличить выработку полезной энергии.

|

Летучие соединения 14% Вода 12% Уголь 6% С026% Рис, 7,3, Пиролиз целлюлозы |

|

Дёготь 61% |

Нагрев биомассы приводит к удалению влаги (ярко выраженный эндотермический процесс). При температуре выше 100 °С биомасса начинает разлагаться, а между 250 и 600 °С основными продуктами являются уголь и маслянистая кислая смесь дегтя и различных количеств метанола, уксусной кислоты, ацетона и следы других органических веществ. До развития нефтехимической промышленности источником этих соединений была перегонка древесины.

Нагрев биомассы приводит к удалению влаги (ярко выраженный эндотермический процесс). При температуре выше 100 °С биомасса начинает разлагаться, а между 250 и 600 °С основными продуктами являются уголь и маслянистая кислая смесь дегтя и различных количеств метанола, уксусной кислоты, ацетона и следы других органических веществ. До развития нефтехимической промышленности источником этих соединений была перегонка древесины.

На рис. 7.3 показан в качестве примера пиролиз целлюлозы. При температуре свыше 600 °С жидкие продукты пиролиза могут быть газифицированы, а свыше 800°С газифицируется также и уголь в результате эндотермической реакции углеродсодержащих молекул с водой с образованием синтез газа, смеси оксида углерода и водорода.

Какие химические реакции протекают в процессе тепловой обработки биомассы, точно определить трудно вследствие очень сложной химической природы биомассы. Правда, основными компонентами многих типов растительного материала являются целлюлоза и крахмал, и нам известны некоторые реакции сухой перегонки этих продуктов и их термодинамика. Сначала происходит карбонизация или обугливание.

Реакция является, в некоторой степени, экзотермической, т. е. такой же, как и получение пиролитического масла. В качестве средней молекулярной формулы пиролитического масла принимается формула СбН80 (энтальпия=2,1 ГДж/т).

Образование синтез газа является в высшей степени эндотермической реакцией. При быстром нагревании целлюлозы, как при «мгновенном» пиролизе, может образоваться некоторое количество олефинов в ходе другой эндотермической реакции.

Несмотря на некоторые утверждения относительно автотерма ль — ного характера (или близкого к автотермальному) процесса сухой перегонки биомассы, термическое обогащение биомассы обычно требует затрат теплоты, составляющих до 10% теплоты сжигания сухой биомассы (примерно до 2 ГДж/т). Эта доля может быть значительно выше, например, при производстве угля, где происходит потеря летучих продуктов.

Турбокомпрессорная геотермальная установка закрытого цикла, рассмотренная выше, позволяющая значительно снизить потери теплоты за счет недоохлаждения воды в парогенераторе. Однако она обладает рядом крупных недостатков, которые препятствуют ее реализации. Эти недостатки, связанные со сложностью конструкции и низкими значениями полезной удельной работы, устраняются в турбокомпрессорных геотермальных установках открытого цикла.

В качестве холодного источника в этих установках используется окружающая атмосфера, поэтому они не требуют конденсатора и градирни с обслуживающими их агрегатами. Кроме того, турбокомпрессорные установки открытого цикла не нуждаются в специальных регулирующих устройствах, поддерживающих заданную массу несконден — сировавщегося газа в цикле. Это необходимо для установок закрытого цикла. А их тепловая схема позволяет в полной мере использовать газ, содержащийся в геотермальном теплоносителе, что существенно повышает эффективность использования геотермальной энергии.

Безусловно, реализация турбокомпрессорной установки открытого цикла связана с основной сложностью непосредственного использования минерализованных геотермальных вод в цикле, заключающейся в трудности удаления солеотложений.

Однако последние научные исследования, выполненные в этом направлении, показывают, что процесс генерации пара в турбокомпрессорных установках за счет соответствующего повышения давления

за компрессором можно производить без нарушения углекислотного равновесия геотермального теплоносителя.

|

Рис. 6.5. Принципиальная тепловая схема турбокомпрессорной геотермальной установки открытого цикла |

Это позволяет избежать выпадения солей кальция и магния, создающих основную минерализацию воды.

Это позволяет избежать выпадения солей кальция и магния, создающих основную минерализацию воды.

Принципиальная тепловая схема турбокомпрессорной геотермальной установки открытого цикла изображена на рис. 6.5.

Воздух непосредственно из атмосферы (холодного источника) забирается компрессором, сжимается и поступает в парогенератор, куда с другой стороны из эксплуатационной скважины подается геотермальная вода. При контакте газообразной и жидкой фаз, по описанной выше схеме, происходит насыщение воздуха паром за счет охлаждения воды. Одновременно при этом паровоздушная смесь разбавляется газом, выделяющимся из геотермальной воды вследствие понижения ее давления.

Охлажденная в парогенераторе вода забирается насосом и направляется в скважину. Полученная паровоздушная смесь направляется в турбину, где, расширяясь, выполняет техническую работу и далее направляется в окружающую атмосферу, отдавая теплоту холодному источнику.

Процессы сжатия потока в компрессоре, генерации пара и расширения в турбине идентичны с процессами турбокомпрессорной установки закрытого цикла и совершаются в агрегатах установки. А вот процесс передачи теплоты холодному источнику (окружающей среде) совершается за пределами установки. Это исключает необходимость в конденсаторе и обслуживающих его элементах (градирне и насосах охлаждающей воды), не требуя холодного источника с жидким рабочим телом.

![]() Примечание.

Примечание.

Существенные отличия рассматриваемых установок— в возможностях использования потенциальной энергии газа, содержащегося в геотермальной воде и выделяющегося при расширении в парогенераторе или в специально предназначенном для этой цели дегазаторе.

В установках закрытого цикла этот газ должен удаляться из цикла, как уже упоминалось выше, для поддержания в нем постоянного расхода несконденсировавшегося рабочего тела. Поэтому, расширяясь в турбине, он совершает полезную работу. Но затем при отсосе из конденсатора и сжатии его до атмосферного давления для возможности удаления в окружающую среду, требует затрат полезной работы, т. е. компенсации.

Использование же потенциальной энергии газа, выделяющегося из геотермальной воды, в турбокомпрессорных геотермальных установках открытого цикла не требует компенсации и является «чистой» добавкой работе, совершаемой паром.

Из рассмотренного следует, что турбокомпрессорная геотермальная^ установка открытого цикла аналогично установке закрытого цикла позволяет значительно глубже использовать теплоту геотермальной воды по сравнению с паротурбинной установкой.

Одновременно она обладает намного меньшей сложностью и металлоемкостью, а использование в качестве холодного источника атмосферы обещает, ей хорошую перспективу как тепловому двигателю, т. е. преобразователю геотермальной энергии воды в механическую работу.

Основная масса городских отходов в развитых странах удаляется путем их транспортировки в места отсыпки грунта, где находятся свалки мусора. Эти свалки представляют собой гигантский биореактор, загруженный сырьем при фактически нулевой стоимости. Метан, медленно образующийся в биомассе, должен быть собран и использован аналогично тому, как это имеет место в обычных реакторах.

Экономика этого процесса будет рассмотрена позднее; по имеющимся данным, она значительно более благоприятна, чем при использовании реакторов интенсивного типа.

Биомасса — это органические вещества, сохранившие в себе энергию Солнца, благодаря процессу фотосинтеза.

Источниками топлива из биомассы являются наземная и водная растительность, отходы сельскохозяйственного и лесозаготовительного производства, муниципальные отходы и отходы животноводства. Она образуется в ходе работы пищевой цепочки. В первоначальном виде существует в форме растений, затем передается травоядным животным, а если их съедят — то и плотоядным. Человек тоже ест растения и животных.

Биомасса характеризуется способностью к возобновлению, низкой ценой, небольшим объемом выбросов, исключением повышения содержания С02 в атмосфере, неэкономичностью транспортировки на большие расстояния и сильной тенденцией образования нагара и шлака при сжигании.

При сгорании биомассы (древесины, высушенной растительности) освобождается накопленная энергия и углекислый газ.

![]() Примечание.

Примечание.

На сегодняшний день эта отрасль занимает второе место после гидроэнергии из списка альтернативных источников из-за своей дешевизны и доступности. Она составляет 15% от мировой поставки энергии и до 35%— в развивающихся странах (http:// energyforever. ru).

В принципе, биомасса — это любой материал органического происхождения, не только растения и животные, но и экскременты животных или остатки растений, такие как солома. Бумага и целлюлоза, отходы

бойни, органические отходы, растительное масло и этанол — все это биомасса и может быть использовано для производства энергии.

Используются разные методы для превращения этих материалов в жидкий, твердый или газообразный источник энергии. Часто существует несколько путей превращения биомассы в энергию. Она, например, может быть сожжена в энергетической установке для получения тепла, переброжена в анаэробном реакторе, чтобы потом получить газ и затем электричество и тепло или может быть преобразована в синтетический газ или топлива путем термохимической газификации.

Достоинства и недостатки технологии

![]()

![]() Определение.

Определение.

Когенерация — это высокоэффективное использование первичного источника энергии (биогаза, газа или дизельного топлива) для получения двух форм полезной энергии — тепловой и электрической.

Определение.

Тригенерация — это выработка одновременно трех форм полезной энергии—электричества, тепла, горячей воды, холода и холодной воды.

Система когенерации (рис. 7.12) позволяет использовать то тепло, которое в других случаях просто теряется. При этом снижается потребность в покупной энергии, что способствует уменьшению производственных расходов. Главное преимущество состоит в том, что преобразование энергии здесь происходит с большей эффективностью.

Рассмотрим КПД. Любое производство электроэнергии, использующее технологию сжигания топлива, сопровождается выделением тепла. В газопоршневых агрегатах максимальный КПД по выработке электроэнергии составляет около 40%.

Тепловой КПД таких установок составляет 40—45%. То есть полезно используется только половина высвобождаемой энергии, а другая половина уходит с теплом в окружающую среду.

т |

|

35,7%} электроэнергия 53,8%^ г |

|

9,2%j^ 1,3% Потери 10,5% |

|

► полезное тепло |

|

Ситуация меняется, если использовать технологию когенерации и. тригенерации. Когенерационная установка, одновременно с производством электроэнергии полезно утилизирует теплоту двигателя, производя горячую воду или пар. Это резко повышает общий КПД установки. В некоторых случаях он достигает 90%. Отношение электрической

Рис 7.72. Распределение потоков энергии при работе когенерационной установки

мощности к тепловой составляет 1:1,2. Тригенерация. Использование технологии тригенерации позволяет сохранить высокий КПД круглогодично. Например, летом отопление не требуется, но необходимо кондиционирование жилых помещений, офисов, больниц. В промышленности широко используется холодная вода и холод.

Недостатком когенераторов является только ограниченная мощность до 3 МВт для одной машины. Средний промышленный потребитель в России имеет установленную мощность в 1—2 МВт. При необходимости могут быть установлены несколько параллельно работающих когенераторов.

Схема ОТЭС на термоэлектрических преобразователях показана на рис. 5.13.

В основе ее действия — явление Зеебека, заключающееся в возникновении разности потенциалов в электрической цепи, составленной из материалов с различной концентрацией носителей заряда, места соединений которых нагреты до разных температур.

Действие такой системы полностью описывается законами термодинамики, справедливыми для обычных ОТЭС. КПД такого преобразователя, выполненного на полупроводниковых элементах, достигает 10 %. Это значительно больше, чем у систем, работающих по циклу Ренкина и Клода.

|

Соединительные Изолятор Поверхностное Полупроводниковые шины изолирующее элементы с п — и р — покрытие проводимостью 6 в Рис. 5.13. Схема ОТЭС с прямым преобразованием тепловой энергии в электрическую: а — устройство отдельного блока; б, в — варианты устройства термоэлектрического преобразователя |

|

Кроме того, в системах таких ОТЭС к минимуму могут быть сведены потери на собственные нужды станции. Величина термо-ЭДС для полупроводниковых пар может достигать нескольких милливольт на

градус (для металлических термопар они примерно в 1000 раз ниже). Например, постоянная Зеебека для кристаллов теллурида висмута с п — и р-проводимостью равна 3,14×10"4 В/К.

Другое достоинство полупроводниковых систем — возможность обеспечения достаточно высокой теплоизоляции между нагревателем и холодильником, что сильно влияет на КПД систем.

К недостаткам таких систем относятся достаточно высокая стоимость материалов, из которых изготовляются элементы, и необходимость изолировать спаи от непосредственного контакта с морской водой. Происходит шунтирование через воду соседних элементов, обладающих достаточно высоким собственным сопротивлением, и, следовательно, снижение мощности, выдаваемой в цепь нагрузки. В свою очередь, изолирование спаев приводит к удорожанию преобразователей и ухудшению их показателей. Работы, выполненные группой исследователей из университета Осаки (Япония), показывают, что при отсутствии изолятора в несколько раз увеличивается съем полезной мощности. Однако необходимо иметь в виду, что в опытах японских исследователей в качестве носителя энергии использовалась не сама морская вода, а фторуглеродистые соединения.

ОТЭС, созданные на описанном принципе, вероятно, можно применить для обеспечения электроэнергией комплексов подводной добычи полезных ископаемых на океанском дне.