Как выбрать гостиницу для кошек

14 декабря, 2021

Основной вопрос при разработке теплиц, парников, опреснителей и гелионагревателей различного назначения — обеспечить максимальное пропускание в эти сооружения падающего солнечного излучения и вместе с тем наилучшую тепловую изоляцию. Создание селективной прозрачной изоляции является также необходимым и важным этапом в разработке высокоэффективных комбинированных преобразователей солнечной энергии.

Значительная часть тепловых потерь в гелиоустановках происходит за счет излучения [103, 104]. Прозрачная изоляция гелиоустановок, снижая в некоторой степени пропускание солнечного излучения, является тепловым экраном, уменьшающим конвективные потери и теплопотери излучением. Если в качестве прозрачной изоляции используется стекло, прозрачное для солнечного излучения, то оно поглощает длинноволновое излучение приемника, нагревается и излучает в атмосферу и к приемнику. При этом потери излучением уменьшаются не более чем в два раза [176]. Если же применяется полиэтиленовая пленка, которая почти прозрачна для инфракрасных лучей, теплопотери излучением снижаются незначительно.

Для улучшения свойств прозрачной изоляции предложено использовать стекло с прозрачной электропроводящей пленкой Sll02 на внутренней поверхности стекла, обращенной к приемной поверхности [74, 177].

Анализ теплового баланса [178, 179] показывает, что эффективность гелиоустановок в случае применения селективной прозрачной изоляции повышается. Прозрачность стекол с пленкой Sn02 в видимой области достигает почти 70%, коэффициент отражения в длинноволновой инфракрасной области также составляет 70%. Интегральный коэффициент пропускания Тс внеатмосферного солнечного излучения для образцов из промышленного листового стекла с пленкой Sn02, как показал расчет по спектральным данным работы [177], колеблется в пределах 0,52—0,55, при этом є — 0,30 — г — 0,32. Относительно невысокая величина Т0 объясняется поглощением солнечного излучения в пленке Sn02 и отражением от нее. Весьма желательно увеличить пропускание в области солнечного спектра 0,2 — 2,5 мкм и вместе с тем снизить интегральный коэффициент излучения. Нанесением на пленки Sn02 просветляющих интерференционных пленок, например Si02 [180], можно снизить потери на отражение, увеличивая Тс на 5—6%, не изменяя практически є.

Технология получения окисных пленок Sn02 такова, что они не могут быть нанесены на полимерные пленки. Как известно, технологический процесс образования пленок Sn02 идет при высокой температуре (500—600° С) на поверхности покрываемого стекла [181]. В связи с этим возникла задача получения новых, более эффективных селективных покрытий для прозрачной изоляции гелиоустановок, наносимых при температуре, близкой к комнатной, на любые прозрачные материалы, в том числе и полимерные.

Эту задачу удалось решить, используя то обстоятельство, что полупрозрачные пленки некоторых металлов, например золота, серебра, алюминия, меди и в меньшей мере никеля, хрома, железа, титана, обладают селективным оптическим пропусканием в области солнечного спектра [182]: пропускают коротковолновую часть (0,4—1,0 мкм) и отражают длинноволновую (1,0—2,5 мкм). В спектральной области собственного теплового излучения (к > >2,5 мкм) эти пленки, несмотря на малую толщину, обладают большим коэффициентом отражения благодаря высокой концентрации носителей заряда. Подняв пропускание такой пленки в области солнечного спектра и не уменьшая отражения в области теплового излучения, можно получить необходимую светопрозрачную и в то же время теплоотражающую изоляцию.

Исследования проведены в следующих направлениях: 1) выбраны металлические слои с наибольшей селективностью оптических свойств; определены значения толщины металлических слоев, при которых высокое отражение в области теплового излучения спектра сочетается с большой прозрачностью по отношепию к солнечному спектру; 2) определены оптические параметры просветляющих слоев, которые следует наносить с обеих сторон металлической пленки для максимального увеличения прозрачности в области солнечного спектра.

При трехслойной структуре оптимизация может быть проведена по формулам главы 1. Для проведения расчета спектральных характеристик покрытия и определения его оптимальной оптической схемы необходимо знать оптические константы материалов, которые, как известно, в очень тонких слоях существенно отличаются от констант массивных образцов и сильно зависят от условий нанесения слоев, что затрудняет использование имеющихся в литературе немногочисленных сведений по показателям преломления и поглощения тонких пленок.

В связи с этим был выбран путь непосредственной экспериментальной оптимизации для определения материала и толщины селективных покрытий [182]. Так, в частности, оптимальные металлические пленки и их толщина определялись по максимальному отношению Тс/е, для чего на опытные образцы стекла были нанесены пленки различных металлов с толщиной, обеспечивающей Тс = 10 ч — 90%.

При выборе диэлектрических слоев для просветления использовались выводы 1.7 и [45], где показано, что в случае просветления металлических пленок коэффициент отражения стремится к минимуму при тенденции показателя преломления просветляющей пленки к увеличению. Исходя из этого в качестве просветляющего покрытия была выбрана пленка ZnS, которая из легко наносимых слоев, прозрачных в солнечной области спектра, имеет наибольший п = 2,3 — т — 2,5 для видимого света.

Металлические и диэлектрические пленки наносились в металлической вакуумной камере диаметром 600 мм и высотой 700 мм, и которой поддерживался вакуум порядка 1-Ю-5 мм рт. ст. Камера была снабжена высоковольтной системой очистки покрываемой поверхности тлеющим разрядом и устройством для вращения образцов во время нанесения пленок. Установка позволяла наносить трех — и четырехслойные покрытия на образцы общей пло

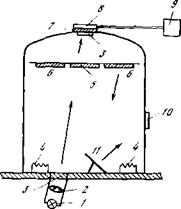

щадью 0,5 м2 одновременно. Схема вакуумной камеры с системой оптического контроля нанесения слоев показана на рис. 4.3.

Пленки металлов и ZnS наносились на очищенную стеклянную подложку термическим испарением в вакууме.

Толщина металлических пленок контролировалась с помощью фотоэлемента по пропусканию света, проходящего через стеклянную подложку, на которую напылялась пленка. Фототок, измеренный при падении на фотоэлемент света определенной длины

РИС. 4.3. Схема вакуумной камеры

РИС. 4.3. Схема вакуумной камеры

1 — лампочка для подсветки;

2 — конденсор;

3 — прозрачные окна;

4 — испарители;

5 — контрольная пластина;

6 — образцы;

7 — узкополосный интерференционный

светофильтр;

8 — фотоэлемент;

.9 — отсчетное устройство УФ-206;

20— прозрачное окно для визуального контроля;

П— зеркало волны (для этого использовался узкий интерференционный светофильтр с максимумом пропускания при Я = 0,54 мкм), прошедшего через стеклянную пластину (с напыленной пленкой ZnS или без нее), принимался за фототок при 100%-ном пропускании системы. В процессе напыления металлической пленки фототок соответственно уменьшался. Зная зависимость пропускания полупроводниковых и металлических пленок от их толщины, можно по значению фототока, соответствующему определенному значению коэффициента пропускания, контролировать толщину напыляемой пленки.

Толщина просветляющих плеиок ZnS контролировалась также фотометрически по увеличению пропускания металлической пленки при определенной длине волны. Возможен и простой метод контроля по цвету тонких интерференционных пленок, получающихся при одновременном напылении на контрольных образцах никелевой фольги. Зависимость цвета тонких интерференционных пленок ZnS от их толщины была предварительно измерена. Критерием выбора толщины как отдельных слоев, так и всей системы в целом служило увеличение интегрального коэффициента пропускания в области 0,2—2,5 мкм и коэффициента отражения

в области X ^> 2,5 мкм. Сравнение характеристик разработанных покрытий было проведено после получения максимального для каждого слоя или системы в делом отношения Гс/е.

Толщину металлических пленок измеряли на микроинтерферометрах МИИ-4 и МИИ-11, пропускание в области 0,22—1,0мкм — на спектрофотометре СФ-4А, в области 0,8—2,4 мкм — на инфракрасном спектрофотометре ИКС-14, отражение в области 2,0—50 мкм—на инфракрасном спектрофотометре Н-225 фирмы «Хитачи» (Япония). Интегральный коэффициент излучения измеряли терморадиометром ФМ-63.

На основании многочисленных опытов определено, что наиболее подходящими являются следующие значения толщины металлических пленок: для алюминия — 75—85 А, для серебра — 100—150 А, для меди — 100—150 А.

На рис. 4.4 представлены кривые пропускания пленки серебра до и после просветления как с одной, так и с обеих (верхней и нижней) поверхностей.

На рис. 4.5 и 4.6 показаны спектральные зависимости коэффициента пропускания систем: ZnS -)- Ag — j — ZnS; ZnS -(- Cu

-b ZnS; ZnS + A1 + ZnS; ZnS + Ni + ZnS; для сравнения приведены кривые пропускания пленки Sn02 из работы [177] и пленки Cu2S из работы [183]. Видно, что системы с серебром и медью в области солнечного спектра более прозрачны, чем пленки Sn02 и Cu2S, а системы с алюминием близки к ним по пропусканию. На рис. 4.5 и 4.6 шкала абсцисс представляет собой деформированную шкалу X (использованную и ранее), что позволяет рассчитать интегральный коэффициент пропускания пленок в области солнечного спектра.

Наибольший эффект просветления пленкой ZnS получали при верхнем слое ZnS толщиной 520 А (буро-фиолетового цвета) и нижнем слое — 650 А (сине-фиолетового цвета). При этом одновременно обеспечивается высокое отражение в спектральной области собственного теплового излучения поверхности (рис. 4.7).

Из спектральных кривых расчетным путем [41] определены интегральные коэффициенты пропускания ТС/ в области солнечного спектра разработанных покрытий, интегральные коэффициенты излучения измерены терморадиометром ФМ-58. Полученные результаты наряду с отношением Тс/е, позволяющим оценить степень селективности, приведены в табл. 4.2, из которой видно, что отношение Тс/е для разработанных покрытий больше, чем у покрытий со Sn02 (например, для системы с серебром — в 6 раз, для системы с медью — в 3,2 раза, для системы с алюминием,— в 1,7 раза).

Проведенные измерения и расчеты спектральных и интегральных оптических характеристик позволяют рассчитать тепловой баланс солнечных установок, использующих селективную про-

3 — без просветления; 2 — ZnS со стороны воздуха (/ = 580 А); 3 — ZnS со стороны стекла (I = 650 А); 4 — ZnS со стороны воздуха (( = 580 А) и стекла (( = 650 А)

РИС. 4.5. Спектральные зависимости коэффициента пропускания селективної! прозрачной изоляции на основе стекла с пленками

3 — CuiS (р = 70 Ом/а, є =0,4 [183]); 2 — Sn02 (р = 16 Ом/Q, є = 0,3 [177]); 3 — ZnS +

+ Си + ZnS dzns = 550 4, /Си = 100 A, (ZnS = 750 A, p = 15 Ом/П, e = 0,11); 4 — ZnS + Ag + ZnS (!Zng = 520 A, lAg = 100 A, ‘ZnS = 770 A, p = 10 Ом/П, e = 0,06)

a,4 a,6 0,0 40 40л, mkm 2,a 0 /0 00Л,»**

1 — ZnS + Ni + ZnS (!ZnS = 520 A, 1N4 = 05 A, lZliS = 650 A, p = 85 Ом/П. e = 0,35);

2 — ZnS + A1 + ZnS dzns = 520 A, <A1 = 75 A. ‘ZllS = 650 A, p = 50 Ом/П, c = 0.18);

3 — ZnS + A1 + ZnS ((ZnS = 520 A, (A1 = 85 A, tZnS = 700 A, p = 4 Ом/П. t = O. lS)

РИС. 4.7. Спектральные зависимостп коэффициента отражения селективной прозрачной изоляции на основе стекла с пленками

1 — CUjS (Р = 70 Ом/П, Т(. = 48%); 2 — Si02 (р = 16 Ом/П, Гс = 53%); 3 — ZnS — f-

л — Си + ZnS (lZnS = 520 А. ‘си = 75 A, lZnS = е0° А, Тс = 49%); 4 — ZnS + Си Ь — I — ZnS dzns = 550 А. ‘Си =— НО A, ‘ZnS = 750 А, Тс = 63%); 5 — ZnS + Ag + -)- ZnS (‘ZnS “ 520 A, ‘Ag ~ 110 A, ‘znS ~ 770 A, rl ^ = 68%); 6 ZnS -|- Ag +

ZnS (‘ZnS = 020 ‘Ag ~ *00 A, ‘znS = 700 A, Tc = 64%)

|

Таблица 4.2 Интегральные оптические коэффициенты стеклянной прозрачной изоляции гелиоустановок с селективными покрытиями

|

зрачную изоляцию с разработанными покрытиями, по методикам, изложенным, например, в работах [178, 179].

Для возможного использования разработанных трехслойных систем в качестве прозрачных электропроводящих покрытий на стекле (для электрообогрева) определено удельное поверхностное электрическое сопротивление пленок. Для систем на основе пленок алюминия получили р = 40 — ч — 50 Ом/Г, а для систем на основе серебра — р ^ 10 Ом/г (расстояние между электродами составляло 1 см). Для проводящих пленок Sn02 и Cu2S можно получить столь же низкие значения поверхностного сопротивления (и уменьшение интегрального коэффициента излучения по сравнению со значениями, приводимыми в табл. 4.2) при увеличении их толщины, однако прозрачность при этом в видимой области солнечного спектра резко падает. Так, для пленок Cu2S при р л; 15 Ом/г отражение в области 5—23 мкм повышается до 85% (є да 0,15 — ч — 0,2), однако значение коэффициента пропускания при X = 0,6 мкм уменьшается до 30% [183], а Тс, как показал расчет по спектральным данным этой же работы, падает приблизительно до 18%. Лучшими оптическими свойствами обладают более перспективные трехслойные покрытия ТЮ2 — J — Ag -f Ті02 [184] и рассмотренные выше ZnS -|- Ag + 2nS [182].

Интересен и оригинален метод получения полупрозрачного селективного покрытия фотолитографическим вытравливанием в сплошной алюминиевой фольге или в напыленной на стекло пленке алюминия круглых отверстий диаметром порядка 0,1 мкм в количестве около 10е на 1 см2. Таким способом удалось получить отношение Тс/е ж 10 [185]. Очевидно, что использование данного метода улучшения селективности для трехслойных покрытий ZnS -|- Ag — і — ZnS [182] или Ti02 — f — Ag — j — Ti02 [184] может привести к дальнейшему увеличению отношения Тс/е и КПД преобразователей солнечной энергии. Первые положительные результаты в этом направлении были опубликованы в работе [186]: экспериментально был обнаружен факт значительного увеличения коэффициента пропускания пленок Sn02 и 1п2Оэ при образовании в них квадратных отверстий со стороной 2,5 мкм, хотя и сопровождавшийся некоторым уменьшением коэффициента излучения є. Возможно, если бы использовались отверстия меньшего диаметра (например, порядка 0,1 мкм, как в работе [185]), то уменьшения є не произошло бы.

При определении областей применения разработанных селективных оптических покрытий следует иметь в виду, что использование в условиях вакуума или с экранированием от воздействия влаги является наиболее благоприятным для тонкопленочных покрытий. Эти покрытия могут найти сейчас широкое применение для нанесения на внутреннюю поверхность защитного стекла гелиоводонагревателей, получения прозрачных сосудов Дьюара, экспериментов по отжигу радиационных дефектов солнечных батарей, прозрачной изоляции гелиоустановок, в любых гелиоприем — пиках с вакуумной изоляцией от окружающей среды.

Использование усовершенствованных покрытий для гелиотеплиц и опреснителей (где неизбежна повышенная влажность) окажется возможным после разработки методов защиты покрытий триплексированием или нанесением лаков, прозрачных в солнечной и инфракрасной областях спектра. Эта задача, наряду с разработкой многослойного просветления полупрозрачных металлических слоев и проведением лабораторных и натурных испытаний, является основным предметом исследований, проводимых в настоящее время. В частности, недавно удалось показать, что использование сравнительно прозрачных в инфракрасной области спектра лаков на основе фторсополимеров позволяет защитить трех — слойныо покрытия ZnS + Ag + ZnS от влаги при небольшом возрастании коэффициента излучения е до 0,2 [187].

4.3.