Как выбрать гостиницу для кошек

14 декабря, 2021

Широкое использование солнечных элементов в ближайшем буду-

|

6 |

и

орту космических аппаратов, но и в наземной солнечной энергетике, в самых разнообразных отраслях промышленности и сельского хозяйства, в автоматических системах управления, а также в быту сделало актуальной проблему создания полностью автоматизированного производства элементов пз дешевых и тонких полупроводниковых слоев.

Решение этой проблемы усложняется тем, что длительное время в стремлении получить максимальное значение КПД и оптимальные оптические и электрические параметры разработчики солнечных элементов не задумывались над необходимостью уменьшения их толщины, не старались удешевить, механизировать и автоматизировать производство солнечных элементов или процесс сборки их в батарею и использовали для создания элементов и батарей самые разнообразные и разнородные физические и химические процессы и операции, например:

при изготовлении кремниевых солнечных элементов высокотемпературной термодиффузии примесей для создания р—п-перехода предшествует химическая очистка поверхности в жидких растворителях и травителях, за впеканием контактов в атмосфере инертных газов следует нанесение просветляющих покрытий испарением в высоком вакууме;

при производстве элементов из арсенида галлия используются толстые дорогие подложки и трудоемкий процесс жидкостной или газовой эпитаксии для получения слоев твердого раствора алюминия в арсениде галлия;

при изготовлении тонкопленочных элементов на основе гетеросистемы сульфид меди—сульфид кадмия одновременно применяются «сухой» (нанесение слоев сульфида кадмия на проводящие подложки) и «мокрый» (образование гетероперехода путем химическої реакции в жидкой фазе между поверхностным слоем сульфида кад мия и однохлористой медью) методы.

В то же время очевидно, что успешное решение проблемы авто матизации процесса получения солнечных элементов основано ш возможности создания технологии производства, включающей не большое число однородных операций, а для удешевления изготовле ния элементов требуется переход ко все более тонким и недороги* слоям и широкому применению полимерных материалов (при сохра

ІІ

нении, конечно, оптических и электрических свойств элементов н достаточно высоком уровне).

В последнее время в этом направлении произошли существенные изменения, и достижения в создании простой технологии дешевых солнечных элементов наземного применения даже начинают использоваться в производстве солнечных батарей космического назначения [206].

Создается методика получения кремния прямым восстановлением двуокиси кремния; освоен способ непрерывного вытягивания лент кремния, позволяющий исключить из процесса производства трудоемкие и дорогие операции резки, шлифовки, химической и механической полировки пластин кремния; получены просветляющие покрытия, контакты и пленки для легирования методом химической пульверизации. Такая технология может быть названа «химической». В то же время успешно разрабатывается «физическая» технология изготовления солнечных элементов, в которой нанесение просветляющих покрытий, контактов и внедрение легирующей примеси осуществляется ионной бомбардировкой в вакууме, а отжиг образовавшихся при этом дефектов в легированном слое — путем сканирования электронным или лазерным лучом [207], причем эти операции могут непосредственно следовать одна за другой.

Как правило, новые технологические процессы разрабатываются применительно к кремниевым солнечным элементам. Однако значительные успехи достигнуты в улучшении качества и удешевлении солнечных элементов других типов.

Так, применительно к арсениду галлия успешно развивается метод получения тонких (10—15 мкм) слоев этого дорогостоящего материала путем отслаивания от подложки [208].

При эпитаксиальном выращивании пленок арсенида галлия на толстой монокристаллической подложке из него предварительно создается промежуточный слой (толщиной 4—5 мкм) твердого раствора алюминия в арсениде галлия, быстро растворяющийся затем в плавиковой кислоте (в отличие от арсенида галлия), что позволяет легко отделить тонкую пленку от подложки. Для отслаивания тонких пленок или расслаивания целых «пакетов» многослойных эпитаксиальных гетероструктур можно использовать также разницу в температуре плавления отдельных слоев.

Удешевлению и улучшению характеристик солнечных элементов на основе гомо — и гетеропереходов в арсениде галлия способствует получение этих структур на относительно дешевых подложках из германия [208] и разработка двусторонних элементов с р—п-переходами на верхней и тыльной поверхностях арсенида галлия [209]. Конструкция таких элементов аналогична ранее созданной для кремниевых солнечных элементов (см. 2.5). При изготовлении тон — ксщленочных солнечных элементов из арсенида галлия с мелкозале — гающим р—га-переходом в гомогенном материале использовались пленки арсенида галлия, полученные методом газовой эпитаксии на ^кремниевых подложках, предварительно покрытых тонким слоем термания [210]. Такие элементы с тг+—р—^-структурой имели КПД

более 12% при измерении под солнечным спектром в условиях АМ1.

К сожалению, многократные попытки использовать для создания солнечных элементов природные и синтетические органические материалы не привели пока к значительным результатам. Например, для солнечного элемента, выполненного из тонкого слоя (0,1— 0,3 мкм) красителя — фталоцианина магния (в качестве контактных слоев — нспользовались пленки меди, золота и серебра, для создания разделяющего барьера применялись полупрозрачные слои алюминия) — получены квантовый выход фотоионизации 33% при Я=0,65 мкм и заметная спектральная чувствительность в области длин волн: 0,5—0,8 мкм, однако КПД таких элементов не достигал. 1% [211]. Аналогичный по составу солнечный элемент с фоточувствительным слоем (образованным частицами фталоцианина, диспергированными в полимерной пленке) толщиной 0,8—1,5 мкм и индиевыми контактами может генерировать /к з=0,8 мкА/см2, £7* *=0,34 В и имеет КПД порядка 1% в наземных условиях. При увеличении концентрации потока солнечного излучения в 14 раз /к. э возрастал до 1,5 мА/см2, а ихж — до 0,5 В. Элемент был собран на стеклянной подложке с прозрачной токопроводящей пленкой.

Вполне возможно также использование в качестве активного- фоточувствительного материала органических солнечных элементов природного пигмента — хлорофилла [213]. Оптические и электрические свойства электрохимических солнечных элементов с КПД, не превышающим пока 9%, в которых фоточувствительные полупроводниковые электроды разделены слоем электролита, изучаются многими исследователями. Достаточно подробный обзор этих работ сделан в публикации [214].

Несмотря на заметные успехи на пути удешевления и упрощения технологии создания солнечных элементов, процесс их производства пока еще содержит десятки трудоемких операций. Вероятно, только кардинальное изменение основных этапов получения солнечных элементов позволит в ближайшем будущем полностью автоматизировать их производство. Несколько активно разрабатываемых новых моделей солнечных элементов, возможно, позволят на практике решить эту задачу. Оптические и фотоэлектрические характеристики таких элементов несколько отличаются (в частности, более высокой чувствительностью в ультрафиолетовой области спектра) от характеристик традиционных солнечных элементов с р—га-переходом в гомо- и гетерогенных полупроводниковых материалах.

Большинство таких моделей является той или иной модификацией барьера Шоттки — барьера между полупрозрачным слоем металла и полупроводником [215, 216]. Резкий изгиб зон в полупроводнике на границе с металлом создает разделяющий барьер, необходимый для работы солнечного элемента. Роль полупрозрачного металла могут также выполнять полупрозрачные проводящие окислы из широкозонных полупроводниковых материалов [217, 218].

Параметры подобных солнечных элементов были постепенно улучшены и путем оптимизации свойств полупрозрачных металлических пленок доведены до уровня, характерного для монокристал — лических кремниевых солнечных элементов с р—п-переходом [219]; дорогостоящие металлические слои (серебро, хром, золото) в случае базового слоя из кремния успешно заменены полупрозрачными слоями недорогого алюминия [220]; резко увеличено напряжение холостого хода и уменьшен обратный ток насыщения в результате введения на границе барьера Шотгки очень тонкой (толщиной 10—20 А) пленки двуокиси кремния [221, 222], выращиваемой предварительно (перед нанесением верхнего полупрозрачного проводящего слоя) на поверхности кремния различными методами: термическим окислением на воздухе или в кислороде при 400° С в течение 20—30 мин, анодным электрохимическим окислением или выдержкой в подогретом до 60—70° С растворе перекиси водорода в течение 2—15 мин [223].

В промежуточном окисном слое обычно существует сильный положительный заряд, однако последующее — нанесение проводящей пленки двуокиси олова, содержащей ионы водорода и хлора, компенсирует этот заряд, что дало возможность изготовить таким методом солнечные элементы с т]=14% (7К 3=36 мА/см2, Ux х=0,525 В, коэффициент заполнения вольт-амперной характеристики 0,74) на моно- кристаллическом кремнии гг-типа [224]. Изгиб зон на поверхности полупроводника и разделяющий барьер можно получить также за счет окисного слоя с сильным встроенным зарядом [225]. Этот инверсионный слой, как, впрочем, и диффузионный легированный слой, может быть использован также для уменьшения скорости поверхностной рекомбинации на освещаемой поверхности; разделение носителей заряда в этом случае осуществляется на р+- и гс+-барьерах к базовому слою, расположенных с тыльной стороны элемента [226, 227], что, кстати, облегчает коммутацию элементов в группы и модули солнечной батареи с помощью печатного монтажа.

Процесс изготовления всех перечисленных моделей солнечных элементов выгодно отличается от высокотемпературной термодиффузии (800—900° С), применяемой для получения р—^-переходов в кремнии, поскольку создание разделяющего барьера требует сравнительно низкой (200—400° С) температуры. Барьеры Шоттки и МОП — или ПОП-структуры (металл-окисел-полупроводник или полупроводник—окисел—полупроводник) могут быть созданы не только на монокристаллических материалах, но и на поликристалл лических и ленточных, а также на пленках из аморфного кремния, Нанесение барьеров Шоттки или МОП-структур может быть осуществлено в едином технологическом цикле с получением контактов ж просветляющих покрытий двумя способами:

все операции проводятся в одной вакуумной камере или в ряде камер, соединенных шлюзами, с использованием трафаретных масок или «сухой» фотолитографии;

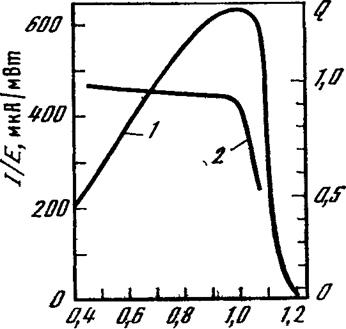

Рис. 2.29. Спектральная зависимость чувствительности (1) и коэффициента собирания (2) солнечного элемента со структурой пленка ITO—SiO*—монокристаллический кремний n-тила с удельным сопротивлением р—10 Ом см

все операции осуществляются на воздухе или в среде инертного газа методами химической пульверизации, шелкографии, химического или электрохимического нанесения.

все операции осуществляются на воздухе или в среде инертного газа методами химической пульверизации, шелкографии, химического или электрохимического нанесения.

Следует, однако, отметить, что высокие значения КПД (12—15% в наземных условиях) солнечных элементов же МОП — и ПОП-структурами получены, как правило, с использованием изотипного р-р+- или п—п+~барьера на тыльной стороне базового слоя или подлегированных областей под контактами, образуемых термодиффузией примесей [223—227]. Операция подлегирования вносит, конечно, в процесс изготовления элементов новых моделей стадию, плохо поддающуюся автоматизации. Для получения изотипного барьера в базе солнечных элементов с барьером Шоттки и МОП — или ПОП-структурой осуществлялось вплавление алюминия, предварительно нанесенного на тыльную поверхность термическим испарением в вакууме или на воздухе в виде пасты с органическим связующим [220, 228], а также создавались МОП — и ПОП — структуры, аналогичные тем, с помощью которых изготовляют верхний разделяющий барьер [229, 230]. В частности, слои А1—SiO*— — p-Si использовались для создания разделяющего барьера, а слои Pt—SiO*—p-Si — тыльного изотипного барьера, причем слой платины мог быть сплошным [227]. Эти усовершенствования говорят о возможности получения изотипных барьеров в базе солнечных элементов в едином автоматизированном технологическом цикле.

Спектральная зависимость чувствительности и коэффициента собирания солнечных элементов из монокристаллического кремния с ПОП-структурой и тонким промежуточным слоем (десятки ангстрем) окисла SiO* на поверхности кремния представлена на рис. 2.29 [223]. Верхний прозрачный проводящий слой (пленка ITO) был нанесен методом химической пульверизации из смеси окислов индия и олова. Толщина этого слоя 700 А (при поверхностном слоевом сопротивлении около 120 Ом/ГЦ), вследствие чего он одновременно выполнял роль эффективного просветляющего покрытия. У полученных солнечных элементов при измерении на имитаторе внеатмосферного Солнца АМ0 КПД составлял 10,8%. Это значение может быть существенно увеличено путем снижения последовательного сопротивления элементов, в частности, за счет оптимизации свойств пленки ITO, а также размеров и толщины контактной сетки на верхней освещаемой повеохности элементов.

Проводимые испытания стабильности [213] солнечных элементов рассмотренных моделей должны выявить физико-химическую совместимость тонкого промежуточного слоя и барьерного металла или окисла при непрерывном освещении и повышенной температуре. Несомненно, однако, что для обеспечения длительной эксплуатации новых солнечных элементов потребуется тщательная герметизация и защита их от влияния внешней среды.