Как выбрать гостиницу для кошек

14 декабря, 2021

Фенол, содержащийся в воздухе производственных помещений, оказывает вредное воздействие на человеческий организм, вызывая тяжелые отравления. Удельный ущерб предприятию из-за заболеваний, вызванных выбросами фенола, изменяется от 465 до 23250 p/год при варьировании концентрации в пределах 0,3—1,05 мг;/м3 [11.

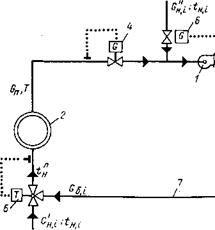

В отраслевой научно-исследовательской лаборатории «Охрана атмосферного воздуха» Министерства путей сообщения СССР разработан модуль системы рециркуляции и очистки воздуха производственных помещений, содержащих выбросы фенола. Модуль устанавливается на выходе технологической линии отвода фенолформальдегидных смесей от источника их образования. Система может монтироваться как вне производственного помещения, так и непосредственно в нем.

Модуль системы рециркуляции и очистки воздуха содержит вентилятор и собственно очиститель, состоящий из устройств электростатической обработки и нейтрализации газа и источника питания.

Устройство электростатической обработки представляет собой сочетание коронирующих пилообразных и осадительных электродов, выполненных в виде стержней малого диаметра. Потребляемая устройством мощность — 1 кВт на 1000 м3 очищаемого воздуха. Возникающий в межэлектродном пространстве разряд способствует ионизации молекул кислорода, молекул воды и фенола с их диссоциацией на ионы кислорода, гидроксильную группу и двуокись углерода. Одновременно образуется некоторое количество сильного окислителя — озона, что все вместе обусловливает полную деструкцию и конверсию молекулы фенола на 6С02+ЗН20. За каждым единичным короноразрядным каскадом располагается устройство нейтрализации продуктов разложения фенола и увлажнения воздуха, которое представляет собой развитую осадительную поверхность, выполненную из гидрофильного материала, постоянно смачиваемую водой с добавлением окислителя. Подача воды регулируется дросселированием.

Число каскадов, состоящих из короноразрядного узла и нейтрализатора, в системе очистки может быть разным и опреде-

ляется исходным содержанием фенола в воздухе производственного помещения. Каскады очистки, токоведущие части и устройство подачи воды располагаются внутри корпуса, выполненного из диэлектрического материала (текстолита).

Все основные технические решения защищены авторскими свидетельствами СССР [2, 3].

При испытании системы НИИ гигиены и санитарии г. Новосибирска провел санитарно-химические исследования по нейтрализации фенола в воздушной среде производственных помещений двумя способами: спектрофотометрически по цветной реакции на СФ-46 [41 и хромотографией в тонком слое.

Результаты исследований показали, что при включении системы в технологическую линию удаления фенола от источника его образования содержание фенола в воздухе производственных помещений снижается в 3—4 раза. При исходных концентрациях 1—1,4 мг/м3 содержание фенола на выходе соответствовало ПДК=0,5 мг/м3 (ГОСТ 12.1.005—76), при исходных концентрациях около 0,5 мг/л на выходе были обнаружены лишь следы фенола. При содержании фенола на входе в пределах 0,3—0,4 мг/м3 его миграции в воздухе не обнаруживалось.[2]—

Во время работы систем с 1—3 каскадами очистки определялся уровень шума. При работе системы шум характеризуется как высокочастотный. Допустимый уровень его в помещениях составляет 75—85 дБ. Уровень шума, создаваемого системой, в два раза ниже предельно допустимого. Увеличение количества каскадов приводит лишь к небольшому возрастанию шума, а так как наиболее эффективным напряжением является 10—11 кВ, то даже при пропорциональном возрастании шума имеется еще возможность увеличить их число в два с половиной раза.

Система испытана на образование побочных ингредиентов. На выходе системы выявлены следы озона и окислов азота:

койцейтрацию озона по применяющейся методике, рассчитанной на его определение в присутствии окислов азота, установить не удалось. Известно, что запах озона начинает ощущаться при концентрации, в 50 раз меньшей предельно допустимой (0,1 мс/м3). Окислы азота при работе всех трех каскадов на оптимальном рабочем напряжении 10—И кВ не обнаружены. Лишь при работе трех каскадов при напряжении на электродах 18—20 кВ в наиболее интенсивном режиме (напряженность электрического поля при относительной влажности выше 70% — 5—5,6 кВ/см) обнаружена концентрация окислов азота 2— 2,4 мг/м3, что в два раза ниже уровня ПДК (5 мг/м3).

Необходимо указать на высокую стабильность работы системы. Даже при наиболее интенсивных режимах работы искровых пробоев не наблюдалось, следов коррозии на электродах не было. Это свидетельствует о возможности длительной бесперебойной эксплуатации системы даже при повышенной относительной влажности.

Разработанный экспериментальный опытно-промышленный модуль системы нейтрализации фенолформальдегидных ГазойЫХ включений в производственных помещениях позволяет снизить концентрацию фенола на выходе системы после трех каскадов до уровня ПДК и ниже.

Модуль системы нейтрализации практически бесшумен в работе и надежен в эксплуатации. Система озонирует воздух в пределах ниже санитарной нормы. Окислов азота на выходе системы при использовании рабочих напряжений (10—И кВ) не обнаружено.

Разработаны системы, состоящие из модулей, производительностью 5, 20, 50 и 100 тыс. м3/ч.

СПИСОК ЛИТЕРАТУРЫ

1. Жуков Ю. И. Экономические проблемы охраны окружающей среды. — М.: Знание, 1981.

2. А. с. 1127635 СССР, МКИЗ В 03 С 3/00. Электрофильтр / Г. Е. М е — лиди, В. Ф. Федоров// Открытия. Изобретения. 1984. №45.

3. А. с. 1278031 СССР, МКИЗ В 03 С 3/00. Электрофильтр / Г. Е. Me — лид и, Н. В. Евдокимов // Открытия. Изобретения. 1986. № 47.

4. Санитарно-химический контроль воздуха промышленных предприятий. — М.: Медицина, 1982.

В Югославии с 28 августа по 8 сентября 1989 г. проходил второй международный конгресс по специальности отопление, вентиляция, охлаждение, кондиционирование воздуха и строительная теплофизика «Клима-2000» (первый проходил в Копенгагене в 1985 г.). Конгресс был организован Европейской ассоциацией по отоплению, вентиляции и кондиционированию воздуха REHVA при участии американского научно-технического общества по специальности ASHRAE, международного института холода 11R и международного союза по строительству СІВ. Проведение таких конгрессов намечено один раз в четыре года.

Основным признаком совершенства инженерного решения современного здания является уровень поддержания в нем определенного комфортного для человека и оптимального для технологического процесса микроклимата. Вот почему1 вопросам специальности уделяется внимание во всех развитых странах мира, научно-технический уровень которых чрезвычайно высок. В инженерных системах кондиционирования микроклимата используются все достижения современной науки и техники. Наша страна в этой области уступает развитым странам.

На конгрессе кроме основных вопросов специальности обсуждались вопросы, касающиеся экономии энергии, использования ее нетрадиционных источников, компьютеризации, оптимизации и надежности инженерных решений кондиционирования микроклимата,, экономические проблемы и средства защиты окружающей среды от технологических и вентиляционных выбросов.

Заседания конгресса «Клима-2000» проходили в Сараеве^ В нем принимало участие около двух тысяч делегатов из более чем 40 стран. Было представлено около 500 докладов, которые составили шесть томов трудов конгресса. В помещениях олимпийского центра была развернута небольшая выставка по специальности. Заседания транслировались по телевидению и освещались в газетах.

В период работы конгресса с 1 по 5 сентября в Загребе проводилась международная выставка «Интерклима». На ней было представлено оборудование, аппараты и устройства систем кондиционирования микроклимата, материалы, измерительная техника, счетно-решающие устройства и АСУ тепловым и воздушным режимом здания. Был выпущен подробный путеводитель по выставке на 4 языках, издано большое количество проспектов. В Дубровниках с 4 по 8 сентября проводилась теоретическая конференция «Тепло — и массообмен в здании, строительных материалах и конструкциях», на которой было представлено более 50 докладов из разных стран.

В. И. БОГОСЛОВСКИЙ, д-р техн. наук

© В. Н. Богословский

УДК 697.343

Р. П. САЗОНОВ, А. С. КУЗНЕЦОВА, Н. И. ГРИШАНИНА, инженеры; А. Ф. БОГАЧЕВ, канд. техн. наук (ВТИ им. Ф. Э. Дзержинского); Ю. С. ГЕРАСИМЕНКО, д-р техн. наук; В. И. СОРОКИН, Н. Ф. КУЛЕШОВА, кандидаты хим. наук (Киевский политехнический ин-т)

Учебник для учащихся жилищно-коммунальных и строительных техникумов стал настольной книгой многих специалистов, эксплуатирующих санитарно-технические устройства жилых и коммунальных зданий. Объясняется это тем, что несмотря на сравнительно небольшой объем книги (14 п. л.), в ней содержатся многие, практически весьма важные сведения о проектировании, монтаже, наладке и эксплуатации систем отопления, горячего водоснабжения, газо — и водоснабжения, канализации и вентиляции зданий.

Большое внимание авторы уделили мероприятиям, сберегающим энергию и воду. Увеличен по сравнению с предыдущими изданиями этого учебника объем сведений о новой технике: котлоагрегатах с механическими топками, двухсопловых элеваторных узлах конструкции ТПИ, пароохладителях, теплоутилиза — торах. Весьма полрзньїдаи ддя ицженерцг}-

м

технических работников жилищного и коммунального хозяйства будут содержащиеся в приложении рекомендации по определению экономической целесообразности осуществления энергосберегающих мероприятий в этом хозяйстве, так как известно, что эксплуатационники часто недостаточно осведомлены о методике выполнения экономических расчетов и иногда реализуют экономически нецелесообразные мероприятия.

Многие предлагаемые авторами энергосберегающие мероприятия не требуют или почти не требуют единовременных затрат. Примером могут быть предлагаемые графики работы чугунных котлов, обеспечивающие весьма высокий их КПД в течение всего отопительного периода; простейшие устройства, гарантирующие сохранность результатов регулировки отопительных систем или погашение избыточного давлении в вентиляционных каналах системы, работающей с естественным побуждением движения воздуха.

Следует отметить отличное издание книги — ее оформление, качество бумаги, четкие рисунки.

При переиздании учебника авторам рекомендуется уделить еще больше внимания расчетам экономической эффективности энергосберегающих мероприятий, иллюстрируя их рядом практических задач. Учитывая, что в ближайшие годы санитарно-технические устройства зданий будут все более и более оснащаться новой техникой, следовало бы увеличить объем сведений о этой технике.

В целом учебник заслуживает весьма высокой оценки и надолго сохранит свою полезность.

Е. И. ДУБЛЕНИИ, Г. Г. ЕВГРАФОВА

© Е. И. Дублении, Г. Г, Евграфова, 1989,

Внутренняя коррозия трубопроводов тепловых сетей и систем горячего водоснабжения продолжает оставаться актуальной проблемой. Долговечность трубопроводов систем теплоснабжения обычно оценивается эффектиностью работы деаэрационного оборудования и ингибиторов коррозии на ТЭЦ, в котельных и тепловых пунктах. Контроль за эффективностью осуществляется определением в воде содержания 02, С02 Fe и pH. Однако наиболее полно оценить эффективность защитных мероприятий возможно по измерению одного параметра — скорости коррозии металла трубопроводов.

Для определения скорости коррозии обычно используется массометрический (весовой) метод [1]. Существенный его недостаток заключается в том, что получаемая величина скорости коррозии является средней за длительное время пребывания образцов в агрессивной среде. Подготовка, установка и снятие образцов-свидетелей (индикаторов коррозии) являются трудоемкими операциями, так как они связаны с отключением действующего оборудования. Для тепловых сетей эти операции могут проводиться только один раз в год при их ремонте. Существенной ошибкой в определении убыли массы образцов является трудность полного удаления с их поверхности продуктов коррозии, образующихся в процессе эксплуатации. Все это осложняет проведение систематических наблюдений и организацию оперативного контроля за динамикой коррозионного процесса в тепловых сетях и системах горячего водоснабжения. На практике коррозия обычно устанавливается только после появления первых свищей. При этом остается неясным, к какому периоду эксплуатации оборудования относится развитие этих повреждений.

Для получения непрерывной информации о протекании коррозионного процесса наиболее приемлемым является метод поляризационного сопротивления [2; 3], сущность которого сводится к следующему. При коррозии металла поляризация электрода (изменение коррозионного потенциала под воздействием внешнего постоянного тока) зависит от интенсивности перехода ионов металла в раствор, т. е. от скорости коррозионного процесса. Чем больше скорость коррозии, тем меньше поляризация электрода и наоборот. Отношение поляризации к величине пропускаемого тока при условии, когда поляризация не превышает нескольких милливольт, представляет собой поляризационное сопротивление Яр. Измерив величину Яр, легко пересчитать ее в скорость коррозии

іс = К/Яру (1)

где К — коэффициент пропорциональности.

Показана возможность [1] и сделана попытка [4] использования метода поляризационного сопротивления для определения коррозионной стойкости конструкционных материалов энергооборудования в водном теплоносителе. Разработана и изготовлена лабораторная установка, включающая измерительно-коммутационный блок, блок питания и датчик скорости коррозии. Установка предназначена для обессоленных вод и не нашла применения в тепловых сетях и системах горячего водоснабжения.

Известна [2] различная коррозионно-измерительная техника, основанная на методе поляризационного сопротивления. В СССР серийно выпускается прибор Р 5035 [51, на основе которого создана коррозионно-индикаторная установка УК-1 [6], предназначенная для оценки коррозионной активности сточных вод нефтепромыслов (скорости равномерной коррозии выбранного металла — стали 20). Особенностью работы УКЛ является возможность определения коррозионной активности вод, содержащих компоненты, которые на поверхности металла образуют токопроводящие осадки. Технические данные установки УК,-1: диапазон измерения Яр 50—50 000 Ом; пределы измерения скорости проникновения коррозии 0,0085—8,5 мм/ год; масса измерителя Р 5035И 5 кг; масса одного зонда 0,88 кг; время одного измерения в кислых и нейтральных высокоминерализованных средах 1—2 мин.

Измеритель Р 5035И[3], входящий в состав УК-1, преобразует в поляризационное сопротивление первичную информацию,

© Р. Л. Сазонов, А. С. Кузнецова, Н. И. Гришанина, А. Ф. Богачев, Ю. С. Герасименко, В. И. Сорокин, Н. Ф. Кулешова, 1989.

2* Зак. 42Э

|

Ом*г/(м2*ч), |

|

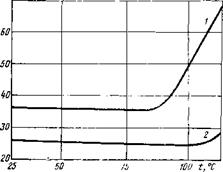

где Кэ — электрохимический коэффициент пропорциональности (В); А — атомная масса (А =55,8); п — валентность (п = 2); F — число Фарадея (26,8 А-ч); 5 — площадь одного электрода, м2; 2 — число электродов в ячейке; 104 — переводной размерный коэффициент, м^см2. Опыты по определению электрохимического коэффициента пропорциональности Кэ в лабораторных условиях проводили на моделях вод для системы тепло — и водоснабжения в аэрированных растворах без перемешивания в диапазоне температур 25—100°С на специальных электродах из стали 20. Небольшое (2 мм) межэлектродное расстояние позволило компенсировать сопротивление раствора на приборе Р 5035И. В качестве коррозионных сред использовали: нагретую водопроводную воду Киева средней (600 мг/л) минерализации (Са2+ 62,1 мг/л; S02J~ 14,8 мг/л; С1“ 80 мг/л; Na+-j-K+ остальное; pH 7,7 —среда № 1) и слабоминерализованную (170 мг/л) воду для горячего водоснабжения Москвы (Са2+ 58 мг/л; S02^“38 мг/л; С1~ 74 мг/л; pH 7,7 — среда № 2). Время опыта в зависимости от температуры и состава коррозионной среды составило 4—6 ч. Одновременно с определением массы образцов с помощью прибора Р 5035И через определенные промежутки времени в течение опыта измеряли Rp. Интегрированием полученных кривых (Rp, время) находили среднее значение поляризационного сопротивления Rpср. Ко находили как произведение скорости коррозии в массовых единицах на Rp ср. Как видно из рис. 2, значение коэффициента Ко практически постоянно в довольно широком диапазоне температур. Если принять среднюю величину Кэ 30 мВ, то расчет по уравнению (2) дает величину константы К для установки УК-1, равную 300it 10 Ом-г/(м2*ч). Эту величину использовали для пересчета измеренного на приборе Р 5035И поляризационного сопротивления на скорость коррозии. Метод поляризационного сопротивления для измерения скорости коррозии в тепловых сетях был опробован на одной из ТЭЦ Мосэнерго и в тепловом пункте Теплосети. Испытания установки УК-1 проводились в течение 7 мес в обычных эксплуатационных условиях. Испытания на ТЭЦ выполнены для уста- |

|

|

|

|

|

|

|

|

|

|

|

|

|

новления константы Кэ, входящей в коэффициент пропорциональности К. Зонды установлены одновременно с пластинчатыми образцами-свидетелями из стали 20 в линию тепловой сети с давлением 15—17 кгс/см2 и температурой воду 56—62°С.

Два испытания на ТЭЦ показали следующие результату: ркорость коррозии по образцам-свидетелям составила 0,096 и 0,101 мм/год, средняя величина ЯрсР соответственно 4314 и 1862 Ом. Подсчитанные величины /Сэ равнялись 36,2 и 16,4 мВ и /Сэ. ср составляла 26,3 мВ, что удовлетворительно согласуется с данными лабораторных исследований (рис. 2).

Для установления влияния температуры сетевой воду на поляризационное сопротивление и скорость коррозии в подающем и обратном трубопроводах теплового пункта были установлены зонды. Во время опытов был предусмотрен кратковременный периодический ввод нагретой водопроводной воды в обратную линию на расстоянии около 5 м перед зондом для изучения влияния содержания растворенного кислорода на изменение поляризационного сопротивления и скорость коррозии.

Результаты испытаний приведены на рис. 3, из которого видно, что с увеличением содержания растворенного кислорода возрастает скорость коррозии. Особенно заметно влияние 02 при малых его концентрациях. Наиболее резко увеличивается скорость коррозии при более высокой температуре воды (кривая 2). При более низкой температуре воды (кривая 1) эта зависимость носит более пологий характер. Результаты испытаний показывают, что метод поляризационного сопротивления чувствителен к изменению содержания 02. Так, изменение 02 с 10 до 100 мкг/кг приводит к увеличению скорости коррозии с 0,08 до 0,32 мм,/год.

Результаты проведенных исследований показывают, что метод может применяться для контроля за скоростью коррозии стали в подпиточной и сетевой воде тепловых сетей. Однако использование аппаратуры УК-1 на ТЭЦ и в тепловых сетях имеет ограничения и недостатки. Прежде всего, это касается температуры воды. Опыт эксплуатации зондов при температуре воды выше 70°С показал, что наблюдается деформация отдельных его элементов. В частности, растрескивается эпоксидный компаунд и нарушается сплошность пентапласта, что приводит к нарушению площади рабочей поверхности измерительного преобразователя (электродов). К недостаткам следует отнести необходимость ежегодной проточки на токарном станке электродов для снятия слоя металла с целью удаления следов продуктов коррозии.

Время измерения поляризационного сопротивления в сетевой воде на приборе Р 5035И довольно значительное при малом содержании 02 (до 100 мкг/кг)—8—10 мин. Это связано с боль

шим временем переходных процессов при включении и выключении поляризующего тока в момент измерения. В сетевой воде на поверхности корродирующего металла образуется слой продуктов коррозии, которые характеризуются большой поляризационной емкостью. Имеются определенные трудности с работой на УК-1, связанные с необходимостью соответствующей квалификации обслуживающего персонала.

С учетом отмеченных выше недостатков и трудностей Киевским политехническим институтом в содружестве с его опытным заводом и ПО «Точэлектроприбор» создана новая коррозионно-индикаторная установка УК-2 [7]. Установка состоит из комплекта электрохимических преобразователей (зондов) новой конструкции, рассчитанных для работы при температурах более 70°С, и вторичного электронного прибора — автоматического индикатора поляризационного сопротивления Р 5126. Прибор снабжен цифровым индикатором отсчета скорости коррозии (мм/год) или поляризационного сопротивления (Ом). Серийный выпуск УК-2 намечен в 1990 г.

Использование метода поляризационного сопротивления на ТЭЦ, в тепловых сетях и системах горячего водоснабжения позволит организовать действенный оперативный контроль за скоростью коррозии трубопроводов и коррозионной активностью подпиточной и сетевой воды. С применением этого метода возможно в дальнейшем отказаться от трудоемких анализов воды на источниках теплоты и в тепловых сетях.

СПИСОК ЛИТЕРАТУРЫ

1. А к о л ь з и н П. А. Коррозия и защита металла теплоэнергетического оборудования. — М.: Энергоиздат, 1982.

2. Ма нсфельд Ф. Определение тока коррозии методом поляоиза — цчонного сопротивления / Достижения науки о коррозии и технологии защиты от нее. — М.: Металлургия, 1980.

3. Антропов Л. И., Герасименко М. А., Герасименко Ю. С. Определение скорости коррозии и эффективности ингибиторов методом поляризационного сопротивления // Защита металлов. 1%6. Т. 2. № 2.

4. Использование метода поляризационного сопротивления для определения скорости коррозии конструкционных материалов АЭС / П. М. Назаренко, В. А. Мамет, В. И. Пашкевич и др. // Теп — д^ачергетика. 1986. № 11.

5. Измеритель скорости коррозии Р 5035 / Л. И. А и т р о п о в, В. М. Бабенков, Е. А. Будницкая и др. //Защита металлов. 1 °76. Т. 12. № 2.

6. Корпозионно-индикаторная установка УК-1’Ю С. Герасимен

ко. В. И. Сорокин, А. К. Руденко, В. С. Абросимов // Защита металлов. 1986. Т. 22. № 2.

7. Коррозионно-индикаторная установка УК-2 / Ю. С. Герасименко, Н. ф. Кулешова, А. В. Борискин и др. // Водоснабжение и сан. техника 1988. № 11

|

|

|

|

|

|

|

|

|

|

|

|

Т = 9 t4 — t*: 1 " ьн ‘и» |

|

Он, ! *Н, і в Сп ~ Gl. t Gi (н~(І |

|

Tu = /J — *н + *н, і* |

|

где а — коэффициент теплоотдачи от поверхности печи к наружному воздуху при отсутствии теплоутилизатора, Вт/ ,/(м2-К); с — теплоемкость воздуха, Дж/ /(кг-К); F — теплоотдающая поверхность, м2; Тпов — температура теплоотдающей поверхности, °С; Т — температура воздуха после теплоутилизатора, °С; GB — максимальная производительность вентилятора, кг/с; тп — температура воздуха, поступающего к потребителю, °С. При выводе уравнений (1) —(6) не- улавливаемыми утилизатором тепловыми потерями пренебрегалось ввиду их относительной малости. Уравнение (1) позволяет найти удельный расход воздуха £уД (кг/ч), т. е. расход воздуха, приходящийся на 1 м2 укрываемой поверхности печи. Приняв среднее значение «30 Вт/(м2*К) по уравнению, приведенному в [51, а также с=1000 Дж/(кг-К) и разделив обе части уравнения на F, получим |

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

|

|||||||||||||

![]()

![]()

![]()

![]()

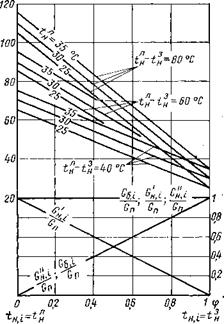

График этого выражения приведен на рис. 2. Из графика видно, что при одинаковой температуре на поверхности печи удельный расход воздуха возрастает для регионов с более мягкими климатическими условиями, для которых полная шкала наружных температур ( tn: — имеет меньшие значения.

На рис. 3 приведены графики, построенные по уравнениям (2), (3), (4) и (6) в зависимости от параметра

(3) характеризующего относительное положение текущей температуры наружного воздуха на всей шкале его расчетных температур.

Для производственного объединения «Одесжелезобетон» разработан проект, смонтирована и эксплуатируется теплоутилизационная система для печи обжига керамзитового гравия диаметром 2,5 м. Утилизатор установлен на длине 14 м, средняя температура укрываемой поверхности печи тПОв=152°С. Для условий Одессы t" =28,6°С, i®=—18°С [6].

По уравнению (7) удельный расход

воздуха

152 — 28,6

РуД=108~28,6+І8 =286кг/(ч’м2)-

Общая площадь печи, укрываемая теп лоутилизатором,

77 = jt.2,5-14 = 109,96 м2.

Общий расход воздуха через утили затор по уравнению (1) равен

„ 30 152 — 28,6

Gn =——- -109,96—————— =

1000 28,6+ 18

= 8,74 кг/с = 31447,6 кг/ч.

Производительность вентилятора п уравнению (в)

Св = 2-31447,6 = 62895.2 кг/ч

Температуру воздуха на выходе из теплоутилизатора находим по уравнению (2)

Г = 2-28,6+ 18 = 75,2 °С.

Температура воздуха у потребителя вычисляется по уравнению (6); максимальная (летом)

t“ahC = 28,6+ 18 + 28+ =75,2 "С;

минимальная (зимой)

т“ин = 28,6 + 18— 18 = 28,6* С.

Мощность утилизированного теплового потока

Qy — с Gn (Г — fj|) = 1000-8,74 х

X (75,2 —28,6) = 407,3 кВт.

Стоимость утилизированной теплоты при эксплуатации установки 300 дней в году и замыкающих затратах на теплоту Ст — 2,86 р/ГДж составит

г = (?у-3600-24-300-Сг -10-6 =

= 30193,6 р.

Затраты на сооружение установки утилизации теплоты окупаются в течение одного года.

СПИСОК ЛИТЕРАТУРЫ

1. Онацкий С. П. Производство керамзита.— М,.: Стройиздат, 1987.

2. Воробейников Л. Т. Комплексная утилизация тепла цементных вращающихся печей II Повышение качества работы тепловых агрегатов цементной промышленности. — М., 1979.

3. Использование теплоты корпуса печи // Промышленность строительных материалов. Сер. 18. Цементная и асбоцементная промышленность: ЭИ/ВНИИЭСМ. 1985. Вып. 12.

4. П е т р а ш В. Д., Гераскина Э. А. Исследование теплоаэродинамических параметров нового теплоутилизатора для обжиговых печей // Изв. вузов. Сер. Стр-во и архитектура. 1988. № 10.

5. С о к о л о в Е. Я. Теплофикация и тепловые сети. — М.: Энергоиздат, 1982.

6. Р у с л а н о в Г. В. Отопление и вентиля

ция жилых и гражданских зданий (проектирование): Справочник. — Киев: Будівель

ник, 1983.

10 октября 1989 г. исполнилось 75 лет со дня рождения и 55 лет научно-производственной деятельности ведущего научного сотрудника ВНИИ ВОДГЕО, доктора технических наук, профессора Дмитрия Николаевича Смирнова.

После окончания техникума Д. Н. Смирнов занимался проектно-изыскательской работой. В 1940 г. он закончил Московский институт инженеров коммунального строительства и до 1947 г. служил в рядах Советской Армии. На Дальнем Востоке его боевой путь отмечен орденом Красной Звезды и медалями.

Дальнейшая научно-производственная деятельность Д. Н. Смирнова связана с ВНИИ ВОДГЕО: им выполнен ряд исследований в области гидродинамики. В 1953 г. Дмитрий Николаевич защитил диссертацию на соискание ученой степени кандидата технических наук.

С 1956 г. Д. Н. Смирнов возглавил лабораторию автоматизации. Под руководством Д. Н. Смирнова созданы новые направления в исследованиях, связанных с разработкой систем автоматического контроля и управления процессами очистки природных и сточных вод. Результаты исследований внедрены в большое количество проектов и на многих промышленных предприятиях страны. По инициативе и при участии Д. Н. Смирнова разработан и доведен до серийного промышленного выпуска ряд приборов автоматического контроля, широко используемых на объектах водного хозяйства.

Д. Н. Смирнов является широко эрудированным специалистом. В 1975 г. он защитил диссертацию на соискание ученой степени доктора технических наук. Ему присвоено звание профессора.

Много внимания Д. Н. Смирнов уделяет воспитанию научных кадров: им подготовлено более двадцати кандидатов технических наук. Дмитрий Николаевич является автором более 200 печатных трудов, в том числе 10 книг и 50 авторских свидетельств на изобретения.

Д. Н. Смирнов ведет большую общественную работу: он возглавлял партийную и профсоюзную организации ВНИИ ВОДГЕО, много лет работает пропа- гандистом-руководителем политических и экономических семинаров.

Отмечая Ваш юбилей, редакция и редколлегия журнала желают Вам, уважаемый Дмитрий Николаевич, крепкого здоровья и новых творческих успехов.

УДК 828.162