Как выбрать гостиницу для кошек

14 декабря, 2021

Измерения, проведенные Хейвудом [19], показали, что в Великобритании на широте 51°31′ ориентированная на юг поверхность, установленная под углом 40° к горизонту, будет в среднем получать в день 9,2 МДж/м2, или примерно 2,56 кВт-ч/м2 солнечной энергии. (Подробные данные для других углов наклона в разное время года приведены в гл. 2.) Изменение на несколько градусов наклона или ориентации коллектора оказывает очень малое влияние, и это значение может быть положено в основу оценок среднего количества полезного тепла, которое может быть получено системой нагрева воды для бытовых целей. Лабораторные испытания дают значения 178

КПД коллектора, намного превышающие 60% при умеренной разности температур; однако с учетом большей протяженности соединительных трубопроводов в практических установках, прерывистого характера поступления солнечной радиации в течение дня и графика потребления горячей воды реальными в условиях Великобритании являются значения в диапазоне от 30 до 40%. Это означает, что в целом за год на 1 м2 коллектора может быть получено 280—376 кВт-ч энергии. Значение 280 кВт-ч было подтверждено серией опытов, проведенных с сентября 1973 г. по август 1974 г. [20], хотя эта цифра и была признана заниженной в связи с неблагоприятными погодными условиями и плохой теплоизоляцией бака-аккумулятора. Совершенно независимо научно-исследовательская строительная организация предложила принять значения 324 и 350 кВт-ч/м2 для установок с площадью коллекторов соответственно 6 и 4 м2 [21, 22]. Имеется одна важная особенность, которую необходимо учитывать, принимая реальные значения общего КПД в диапазоне от 30 до 40% • Любое увеличение площади коллектора выше 6 м2 не приведет к пропорциональному увеличению общего количества используемого тепла. Если бы такая пропорциональность имела место, то коллектор с площадью около 12 м2 обеспечивал бы горячей водой среднюю семью на протяжении всего года. Но это невозможно из-за очень низкого уровня солнечного излучения в зимнее время. По данным Хейвуда средний дневной приход солнечной радиации в период с 16 октября по 26 февраля составляет

1,5 кВт-ч/м2, а для большинства дней декабря и января эта величина в лучшем случае достигает половины указанного значения. Таким образом, чтобы попытаться удовлетворить в середине зимы среднесуточную потребность в энергии (около 10 кВт-ч), необходим коллектор с площадью примерно 50 м2, но даже такая площадь будет, вероятно, недостаточна, поскольку на практике имеется еще один лимитирующий фактор. Он заключается в том, что для всех плоских коллекторов существует некоторый предельный уровень солнечной радиации, ниже которого они вообще не могут работать. Поэтому лучше всего принять значение между 280 и 375 кВт-ч/м2, хотя конкретные установки в определенных районах страны могут иметь значительно более высокую теплопроизво — Дительность. Приняв цифру в 3£4 кВт-ч/м2, получим

значения годовой экономии для коллекторов площадью 4, 5 и 6 м2, приведенные в табл. 8.1.

Таблица 8.1

|

Годовая экономия затрат на топливо при использовании солнечных коллекторов

|

Для практических установок затраты на материалы (в ценах 1976 г.) без учета трудозатрат не должны превышать 30 фунт. ст. на 1 м2 площади коллектора; при этом период окупаемости составит около 5 лет за счет сэкономленной энергии при ее стоимости 0,02 фунт. ст. за 1 кВт-ч.

Исключением из правила, что площадь коллектора должна составлять 4—6 м2, явилась установка с площадью 8 м2, получившая приз на конкурсе Ассоциации развития медной промышленности в 1975 г. [23]. Впоследствии автор этой конструкции отметил, что, по его мнению, совершенно неправильно разрабатывать систему заниженной мощности [24].

Для абсолютного большинства солнечных водонагревательных установок бытового назначения емкость аккумулятора составляет приблизительно 50 л на каждый квадратный метр площади коллектора. Впервые это стандартное значение было предложено Хейвудом.

Рифленая панель из оцинкованной стали. Первый солнечный коллектор Хейвуда для бытовых целей был установлен в его доме близ Лондона в 1948 г. и состоял цз двух листов оцинкованной стали с рифлениями, расположенными зеркально друг относительно дру-

U)

га и образовавшими в продольном направлении восемь каналов для воды. Листы по краям были склепаны и спаяны, а вдоль верхней и нижней кромок были установлены гидравлические коллекторы квадратного поперечного сечения, соединенные с панелью. Верхняя поверхность панели площадью немного меньше 1 м2 была покрыта черной матовой краской; панель установлена в деревянной раме, имеющей двойное остекление и теплоизоляцию днища. Несмотря на то что коллектор проработал в обычной термосифонной системе в течение ряда лет, Хейвуд отметил, что срок его службы оказался не велик [7].

Тем не менее Брейсовский научно-исследовательский институт успешно разработал модифицированный вариант первого коллектора Хейвуда [14]. Новый коллектор был сконструирован на основе дешевых материалов, которые нетрудно найти даже в сравнительно отдаленных районах мира; он состоит из двух оцинкованных стальных листов толщиной 0,795 мм, один из которых имеет рифления и образует поглощающую поверхность. Эти два листа соединяются при помощи заклепок и пайки; рифленая поверхность окрашивается черной краской и панель укладывается в простой ящик из оцинкованной стали на слой теплоизоляции, в качестве которой было предложено использовать кокосовое волокно. Ящик накрывается одним листом оконного стекла толщиной 3 мм; при этом между стеклом и боковыми стенками ящика по всему периметру остается трехмиллиметровый зазор для компенсации теплового расширения стекла. Этот зазор уплотняется с помощью кремниевой замазки. В качестве бака-аккумулятора используется бочка из-под нефти емкостью 204,6 л. При минимальном техническом обслуживании коллектор может прослужить около 5 лет, но, как сообщалось, несколько коллекторов в Барбадосе удовлетворительно проработали более 7 лет.

Панель из труб, присоединенных к металлическому листу. Австралийская научно-техническая организация по промышленным и исследовательским работам в 1964 г. опубликовала руководство по основам проектирования, изготовления и монтажа солнечных водонагревателей [12], краткое содержание которого было изложено в 1967 г. в работе [15]. В этом руководстве описана конструкция поглощающей пластины, состоя — 174

щей из труб, имеющих тепловой контакт с металлическим листом. В качестве предпочтительного металла называется медь; каркас из медных труб диаметром 28 и 15 мм припаивается к медному листу толщиной около 0,45 мм. При этом вертикальные 15-миллиметровые трубы припаиваются твердым припоем к 28-миллиметровым горизонтальным трубам, представляющим собой гидравлические коллекторы. В руководстве рекомендуется изготавливать корпус коллектора из оцинкованной стали или асбоцемента. В Великобритании в настоящее время рекомендуется использовать несколько более толстые медные листы толщиной приблизительно 0,56 и 0,91 мм. Типичный каркас из труб показан на рис. 8.4. Этот каркас может присоединяться к плоскому

|

7

Рис. 8.4. Каркас из труб. 1 — гидравлические коллекторы диаметром 28 мм; 2 —подъемные трубы диаметром 15 или 18 мм. |

|

или рифленому листу. Расстояние между осями соседних труб рекомендуется принимать равным примерно 150 мм.

Хотя предпочтительным материалом является медь, можно использовать и оцинкованные стальные или алюминиевые трубы и листы. Любой способ соединения, не обеспечивающий хорошего теплового контакта, как в случае пайки медных элементов, будет менее эффективен. Наихудшим вариантом является простое крепление труб к листу проволочными стяжками, расположенными на большом расстоянии друг от друга. Однако коллектор Мэтью [16], показанный на рис. 8.5, имел хорошие характеристики, хотя теоретически его конструкция

считается плохой, поскольку расстояние между проволочными стяжками составляет около 750 мм. В этом коллекторе оцинкованные трубы расположены горизонтально, но расстояние между ними меньше рекомендованного значения 150 мм.

Более частая установка стяжек позволит улучшить тепловой контакт, а укладка труб в полуцилиндрических выемках плоского листа дополнительно повысит КПД, особенно если зазоры между трубами и листом (при невозможности пайки) заполнить каким-либо связующим материалом или наполнителем.

Как показано на рис. 8.6, вместо многотрубной системы можно использовать змеевик. Такие змеевики применяются в некоторых серийно выпускаемых панелях, но их использование ограничивается системами с принудительной циркуляцией.

Как показано на рис. 8.6, вместо многотрубной системы можно использовать змеевик. Такие змеевики применяются в некоторых серийно выпускаемых панелях, но их использование ограничивается системами с принудительной циркуляцией.

Промышленные стальные панельные радиаторы. Для использования в качестве поглощающей пластины солнечного коллектора легко приспособить стандартный серийно выпускаемый стальной панельный радиатор. Если возможно, панель следует получать до ее окончательной отделки, т. е. окрашивания в глянцевитый белый цвет, поскольку поглощающая поверхность должна быть покрыта обычной черной матовой краской. Подобная краска на поверхности панельного радиатора, накрытого одним прозрачным покрытием из майлара и впервые испытанного автором в 1968 г., не разрушилась за 8-лет эксплуатации [17]. Обратная сторона панели может быть оставлена белой. Обычно радиатор имеет четыре присоединительных патрубка, расположенных по углам панели. Входной патрубок холодной воды должен быть в нижней части панели, а нагретая солнечным теплом вода должна покидать панель через диагонально расположенный верхний патрубок, т. е. вода должна протекать от нижнего левого угла панели к верхнему правому или от нижнего правого к верхнему левому. Не следует подводить воду к обоим входным патрубкам панели или отбирать нагретую воду из обоих верхних выходных патрубков, поскольку это может привести к сниже — 176

|

нию общего КПД коллектора. Например, в панели, включенной в термосифонную систему и имеющей два входных и два выходных патрубка, может установиться режим внутренней циркуляции потока. Окрашенный радиатор с присоединенными патрубками нужно устано — ! вить в корпусе, причем оребрение радиатора должно располагаться обычным образом, т. е. вертикально по отношению к горизонтальному гидравлическому коллектору, как показано на рис. 8.7. Панель будет работать и при повороте ее на 90°, но КПД при этом сильно уменьшится.

Простой лотковый коллектор-аккумулятор. Эффективно работающий коллектор можно изготовить из водоне — | проницаемого ящика с покатым днищем, как показа — I но на рис. 8.8. Это устройство является одновременно солнечным коллектором и баком-аккумулятором. Его использование особенно целесообразно в тех местах, где осуществляется снабжение только холодной водой. Этот коллектор не годится при низком уровне радиации или температурах окружающей среды, при которых возможно замерзание. При открывании регулирующего вентиля I поступающая холодная вода вытесняет нагретую воду I к более мелкому участку устройства. Покатое днище | ящика позволяет получить после кратковременного пе- I 12—1240 177

|

риоДа с высоким уровнем радиаций слой нагретой воды. В ящике коллектора под остеклением необходимо просверлить несколько небольших вентиляционных отверстий, чтобы свести к минимуму влияние запотевания стекла. Ящик рекомендуется изготавливать из армированной стекловолокном пластмассы, окрашенной черной матовой краской или накрытой листом бутила. В 1967 г.

Национальным научно-исследовательским строительным институтом в Претории был разработан и испытан упрощенный вариант коллектора с корпусом из оцинкованной стали, имеющим постоянную глубину и прямоугольное поперечное сечение [18].

Селективная поверхность. Получение селективной (поверхности невозможно в условиях большинства домашних мастерских. Вероятно, проще всего изготовить селективное покрытие на меди, используя теплый раствор гидроокиси натрия и хлорита натрия, температуру и концентрацию которого следует тщательно контролиро-

вать [12]. Даже в отношении промышленно изготовленных селективных покрытий имеются противоречивые мнения о том, как долго они будут эффективны. Из графиков эффективности, приведенных в гл. 3, видно, что селективные поверхности имеют преимущества только при относительно высоких температурах коллектора.

Защита от замерзания. Проблема замерзания коллектора в зимнее время может быть решена несколькими способами. Простейшим решением является отказ от использования системы солнечного нагрева в течение всего зимнего периода и слив воды из коллекторов. Количество тепла, которое не будет получено за время с середины октября до середины марта, соответствует 20% полной годовой выработки энергии. Если используется раствор антифриза, то система должна быть полностью автономна, а на ее эксплуатацию необходимо получить разрешение местной водохозяйственной инспекции. В таких системах предусматривается бак горячей воды с встроенным теплообменником, соединенным непосредственно с солнечными коллекторами; эти системы рассматриваются ниже.

Коррозия. Проблемы коррозии также были рассмотрены в гл. 3. Одной из причин возникновения коррозии может являться использование в системе разнородных металлов, например меди и алюминия, находящихся в непосредственном контакте во влажной среде, или же подача в алюминиевую панель коллектора обычной водопроводной воды, содержащей некоторые растворенные вещества. Этой проблеме придавалось большое значение на конгрессе Международного общества по солнечной энергии (ISES) в 1975 г. в Лос-Анджелесе, участники которого пришли почти к единодушному мнению [13], что вопросы, связанные с возможной коррозией и утечками в системах с алюминиевыми коллекторами, столь серьезны, что алюминий нельзя более считать подходящим материалом для изготовления коллекторов. Хотя в солнечной водонагревательной установке непосредственный контакт разнородных материалов может отсутствовать, коррозия может возникать в тех случаях, когда в системе имеются элементы, изготовленные из меди и простой или оцинкованной стали, особенно если в воде может растворяться медь. На ранней стадии эксплуатации медь пластины коллектора или соединительных трубопроводов может раствориться в воде и затем осесть 172 на поверхности оцинкованного бака-аккумулятора. Аналогично может произойти коррозия поглощающей пластины из оцинкованной стали, если она соединена с медным баком-аккумулятором.

С точки зрения коррозии столь же важным фактором является присутствие в системе растворенного кислорода, однако его влияние может быть полностью исключено в результате изготовления всей установки из меди. Медь, которая весьма широко используется в водопроводных системах, не корродирует в кислородсодержащей воде или в соответствующим образом обработанном растворе антифриза.

Трубопроводы. В обычных установках, работающих на принципе термосифона, для соединения коллектора с баком-аккумулятором рекомендуется использовать трубы диаметром 28 мм. Все соединительные трубопроводы следует монтировать в соответствии с обычными правилами сборки водопроводов, избегая установки прямоугольных колен, что особенно важно для термосифонных систем. Наиболее серьезной проблемой, вероятно, является образование в системе воздушных пробок. При нагревании обычной водопроводной воды из нее выделяется растворенный воздух, который, постепенно скапливаясь в какой-либо точке системы, образует воздушную пробку, вызывающую либо прекращение циркуляции, либо уменьшение расхода. Важно, чтобы трубопроводы, соединяющие коллектор с баком-аккумулятором, плавно поднимались в направлении потока. Целесообразно устанавливать солнечный коллектор с небольшим наклоном, так чтобы горизонтальные участки гидравлических коллекторов панели постепенно поднимались в направлении к выходу из коллектора. В системе должны быть предусмотрены воздушные краны. Трубопроводы, соединяющие различные элементы системы, должны быть возможно более короткими. Все трубопроводы горячей воды следует теплоизолировать.

Существуют, наверное, сотни различных конструкций солнечных водонагревателей; все они частично удовлетворяют потребности в горячей воде. Большая часть конструкций имеет некоторые общие для всех элементы, к которым относятся:

пластина коллектора;

теплоизоляция днища и боковых стенок пластины;

одно или два покрытия из стекла или прозрачной пластмассы с фронтальной стороны коллектора;

корпус;

система аккумулирования горячей воды, которая может представлять собой отдельный бак-аккумулятор.

В Англии важные работы в этой области были проведены Хейвудом в период с 1947 по 1955 г.; разработанные им конструктивные решения легли в основу создания в последующие годы многочисленных типов систем солнечного нагрева [7, 8].

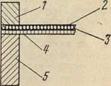

Корпус, покрытия и теплоизоляция. Корпус и стеклянные или пластмассовые покрытия защищают пластину коллектора от непогоды. Для размещения пластины коллектора и покрытий можно приспособить любую коробку, по форме похожую на обычный плоский ящик. Довольно часто корпус изготавливают из армированной стекловолокном пластмассы, но можно использовать дерево или листовой металл. Поперечные сечения корпусов различного типа показаны на рис. 8.3.

Одинарное остекление пропускает около 90% падающей солнечной радиации, но задерживает почти всю лучистую энергию, испускаемую поглощающей поверхио-

стью, поскольку стекло непрозрачно для длинноволнового излучения. Применение двойного остекления еще больше снижает количество радиации, достигающей поглощающей пластины, но если температура ‘пластины более чем на 35°С превышает температуру окружающего воздуха, то второе покрытие повышает эффективность работы коллектора, поскольку снижает тепловые потери or наружного покрытия в окружающую среду. Кроме того, второй слой прозрачной изоляции защищает в зимнее время пластину от промерзания, когда температура ночыо падает ниже нуля. В связи с ростом затрат и трудностей установки второго покрытия в простых коллекторных системах рекомендуется использовать оди-

|

Рие. 8.3. Поперечное сечение коллекторов с корпусами из армированного стеклопластика (а), дерева (б) и с оцинкованным корпусом (в). /—стекло; 2 — уплотняющая лента; 3 —герметик; 4 — прижим; 5 —пластина коллектора; 6 — теплоизоляция; 7 — корпус; 8 — опора; 9 — основание из фанеры. |

нарное остекление, тем более что в условиях Великобритании второе покрытие дает сравнительно небольшое улучшение работы коллектора.

Вместо стекла возможно использование и полупрозрачной пластмассы, если она подвергнута специальной обработке и способна выдерживать погодные воздействия. В США в некоторых серийно выпускаемых коллекторах применяется тедлар типа 400 BG 20 TR, который заменил устойчивый к атмосферным воздействиям май — лар фирмы «Дюпон». Этот тонкий пленочный материал поддается тепловой сварке или склеивается. Как в Великобритании [9], так и в. США [10] успешно применялись полупрозрачные пластмассовые листы, армированные стекловолокном. С таким материалом легче обра — 170

щаться, чем со стеклом, особенно при работе на открытой крыше, где нужно быть очень осторожным, чтобы не разбить стекло. Расстояние между двумя покрытиями или, при одинарном остеклении, между покрытием и поглощающей пластиной должно составлять 15—25 мм. Точное значение этой величины не имеет существенного значения [11]. С целью удешевления прозрачное покрытие можно изготавливать из несколько более худшего стекла толщиной 4 мм, которое применяется в тепличном садоводстве, хотя это и приводит к относительно небольшому уменьшению общей эффективности работы системы. Недостатком применения пластмассовых материалов, даже специально приспособленных к работе в атмосферных условиях, является их ограниченный срок службы. При установке покрытия в корпусе и герметизации стыков следует избегать таких решений, при которых по краям корпуса будет скапливаться вода. В некоторых конструкциях это не учитывалось, в результате чего у нижней кромки покрытия почти всегда застаивалась грязная вода. Для теплоизоляции днища и боковых стенок коллектора можно использовать различные выпускаемые промышленностью материалы, которые могут выдерживать максимальные температуры, превышающие 100°С — такие температуры весьма вероятны в неработающем коллекторе в жаркий солнечный день. Вполне удовлетворительной теплоизоляцией является стекловолокно или минеральная вата. Следует избегать применения полистирола, поскольку он плавится, находясь в контакте с горячей пластиной коллектора. Минимальную толщину теплоизоляции рекомендуется принимать равной 50 мм на теневой стороне и 25 мм на боковых стенках, хотя во втором случае теплоизоляция не столь важна и может не предусматриваться совсем.

Закрытый коллектор. Хотя в странах, расположенных на высоких широтах, как, например, в Великобритании, простой, обеспечивающий небольшое повышение температуры, закрытый коллектор обычно может использоваться только в летние месяцы, он работает в этот пери

од с высокой эффективностью и экономически весьма выгоден. Капитальные затраты на такие установки, включая трудозатраты, окупаются менее чем за три года, в чем можно убедиться, сопоставив эти затраты с ожидаемой экономией энергии от обычных энергоисточников. Конструкция закрытого коллектора, который испытывался более 8 лет, показана на рис. 8.1. Коллектор не нуждается в остеклении или других прозрачных покрытиях, поскольку повышение температуры в нем поддерживается на возможно более низком уровне. Если панели такого коллектора установлены в достаточно хорошо защищенном месте, то они будут работать по крайней мере не хуже остекленных панелей, потому что при прохождении через любое прозрачное покрытие всегда теряется около 10% падающей солнечной радиации. Не требуется также теплоизоляция днища и боковых стенок, поскольку температура панели обычно близка к температуре окружающего воздуха и тепловые потери пренебрежимо малы. Такие коллекторы называются закрытыми, так как нагреваемая вода течет под теплопоглощающим материалом и не испаряется.

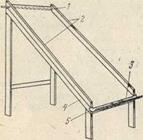

Конструкция. Основным конструктивным элементом панели является опорный лист с плоской поверхностью, например лист фанеры, желательно водостойкой, стан — I дартные размеры которого 2,44×1,22 м. Наиболее важной особенностью, свойственной всем низкотемпературным коллекторам, является наличие тонкой матово-чер — ‘ ной тепловоспринимающей поверхности, которая способна поглощать почти всю падающую солнечную радиацию. Весьма подходящим для этой цели материалом оказался бутил, который был применен автором в 1968 г. [1, 2] на первых низкотемпературных панелях и в 1978 г. не обнаружил признаков разрушения. Этот лист с черной поверхностью помещается над вторым, распределяющим поток воды листом, так что нагреваемая вода под действием силы тяжести может течь в виде тонкого слоя между двумя листами.

Существуют различные способы создания тонкой равномерно распределенной пленки воды на наклонной поверхности. Удачным оказалось изготовление второго листа из выпускаемого промышленностью полиэтиленового упаковочного материала, получившего название «эррэп». Он представляет собой однородную структуру, в которой равномерно распределены цилиндрические воздушные noli* IF’ ,

лости. Главным недостатком этого материала является его плохая стойкость под действием ультрафиолетового излучения, вследствие чего срок его службы весьма невелик, если он не защищен от прямого воздействия солнечной радиации. Однако закрытый бутиловым листом этот материал также прослужил более восьми лет. В этой схеме вода поступает в верхнюю часть коллектора из перфорированной трубы малого диаметра. Наименьший диаметр трубы должен составлять 15 мм, а диаметр отверстий по крайней мере 2 мм при расстоянии между отверстиями 10—15 мм. Эти размеры являются ориентировочными; перед окончательной сборкой панели нетрудно испытать трубу и проверить, создает ли она равномерный поток воды. Последовательное соединение нескольких панелей может оказаться не вполне удовлетворительным, поскольку давления и расход в системе могут привести к тому, что в последующие панели будет поступать постепенно уменьшающееся количество воды. Этого можно избежать либо с помощью разветвленной системы, обеспечивающей подвод воды с обоих концов перфорированной трубы каждой панели, либо увеличением сечения потока в панелях с недостаточным количеством воды путем увеличения числа отверстий или их диаметра. Нагретая вода возвращается в бассейн под действием гравитационных сил; поэтому выход из панелей должен быть выше поверхности бассейна. Пластмассовые водосточные желоба прекрасно обеспечивают возврат воды в бассейн, а потери на испарение пренебрежимо малы. Легко также проверить, достаточен ли наклон сточных желобов от нижней части панелей к бассейну для пропуска потока.

Перечень материалов для изготовления коллектора:

плоская опорная панель — для работы в атмосферных условиях достаточна толщина 9,52 мм (длина L, ширина W);

лист бутила;

лист упаковочного материала «эррэп»;

питающая труба — пригодна пластмассовая труба диаметром 15 мм, длина которой должна быть достаточна для соединения с трубами соседних панелей;

пластмассовый водосточный желоб для обратного стока воды в бассейн. Его длина должна быть достаточна для соединения с желобами соседних панелей и отвода воды в бассейн;

два опорных конструктивных элемента длиной L и три или четыре длиной W. Поперечное сечение этих элементов может быть практически любым, но достаточным для обеспечения жесткости конструкции;

прижимные планки длиной L в основном для уплотнения краев панели;

опорная конструкция для всей панели; запорный вентиль и соответствующие гибкие трубы для соединения с входными патрубками панелей.

В качестве длины L и ширины W можно выбрать номинальные размеры стандартного фанерного листа 2,44X1,22 м.

Краткое описание конструкции. Полиэтиленовый материал «эррэп» натягивается на фанеру, причем его цилиндрические полости располагаются в продольном направлении; отогнутые вниз концы листа закрепляются

/ — прижимная планка; 2 — лист бутила;

3 —лист материала эррэп; 4 — водонепро-

ницаемый лист толщиной 9,52 мм; 5 —

опорный конструктивный элемент.

несколькими кнопками. Сверху укладывается лист бутила, который прижимается планками к опорным элементам, как показано на рис. 8.2. После сборки основных элементов конструкции устанавливается перфорированная труба. На этом этапе монтажа полезно испытать трубу, прежде чем закрыть ее бутиловым листом. Труба. должна равномерно распределять поток воды. Возвратный желоб устанавливается в последнюю очередь, после монтажа панели на месте, поскольку необходимо обеспечить небольшой его уклон в сторону бассейна.

Расход теплоносителя. Для снижения тепловых потерь повышение температуры в коллекторе должно быть возможно более низким. Один литр воды нагретой от 15 до 55°С, получает лишь 1/10 часть ю"*’ /щства тепла, которое передается 400 л воды, на. ж — ёмой с 15 до 16°С, хотя в первом случае легче убедиться, что вода нагрета. Поэтому расход должен составлять по меньшей мере 150 л/(м2-ч). Важно, чтобы панель коллектора не

была перекошена, а питающая труба была горизонтальна.

Если эти условия не выполнены, вода будет стекать по одной стороне панели, что значительно ухудшит общий КПД системы, поскольку поглощенное солнечное излучение может эффективно передаваться воде только в том случае, когда она непосредственно соприкасается с поверхностью бутилового листа. Специальный насос обычно не нужен, поскольку коллекторы могут быть присоединены с помощью тройника к обратному трубопроводу существующей системы очистки.

Расположение и ориентация. Угол наклона и ориентация панели не имеют решающего значения. Для северного полушария идеальной является южная ориентация, но отклонение от этого направления на несколько градусов в ту или другую сторону окажет очень малое влияние. Непосредственно для летнего периода оптимальный наклон панели к горизонту составляет вероятно 40° или меньше. Можно осуществить полное математическое моделирование с целью определения оптимального угла наклона в различное время года; однако нередко более важную роль играют местные факторы, например наличие высоких деревьев или зданий, затеняющих коллектор. Во многих случаях предпочтительно устанавливать коллекторы на крышах существующих зданий; такое расположение, кроме того, является наиболее удачным в эстетическом отношении. Здравый смысл не позволит расположить коллекторы в неподходящих и, прежде всего, затененных местах; тем не менее целесообразно все площадки для установки коллекторов проверять с точки зрения затенения в течение всего дня в начале рабочего сезона.

Размеры, характеристики и экономические показатели. Сначала целесообразно рассмотреть отношение площади коллекторов к площади .поверхности бассейна. Это отношение использовалось в работах [3, 4] для оценки вероятного повышения температуры в бассейне в течение дня при различных метеорологических условиях. Для повышения температуры примерно на 5°С в хороший летний день в умеренном климате отношение площади коллектора к площади бассейна предлагалось принимать равным приблизительно 1,5:1. Однако устойчивое повышение температуры воды в бассейне в течение нискольких недель в начале сезона может быть достиг — 166

нуто даже при таком низком отношении, как 0,25:1. Это связано с тем, что почва вокруг бассейна нагревается за счет теплопритока от воды, имеющей более высокую температуру, и это способствует поддержанию в бассейне благоприятной температуры в течение нескольких облачных дней подряд. Даже если площадь солнечного коллектора составляет всего 1/10 части площади поверхности бассейна, количество тепла, полученного за один хороший день, может быть достаточно для дополнительного повышения температуры воды примерно на 0,5°С. Испытания, проведенные в течение плавательного сезона 1975 г. в одной из школ графства Суссекс, где были установлены панели конструкции автора, показали весьма значительную экономию по сравнению с предыдущим сезоном. В 1974 г. при электрообогреве бассейна плавательный сезон продолжался с конца мая до начала сентября, причем было израсходовано 48 885 кВт-ч электроэнергии [5]. В 1975 г. при комбинированном использовании электрообогрева и солнечного тепла плавательный сезон продолжался с середины мая по октябрь, а потребление электроэнергии снизилось до 14 232 кВт-ч. Средняя температура воды в бассейне составляла 23— 29°С. Эти цифры следовало бы сопоставить с приходом солнечного излучения за рассматриваемый период времени. Однако разумно предположить, что за сезон

1975 г. выработка тепла коллекторами составила около 500 кВт-ч/м2, а остальное тепло подводилось за счет излучения, падающего непосредственно на поверхность бассейна.

Затраты на материалы, включая бутиловый лист,

! упаковочный материал «эррэп» и деревянную раму коллектора, составляют менее 10 фунт. ст. (по курсу

1976 г.) и могут окупиться в течение двух лет за счет снижения затрат на обогрев бассейна традиционными методами.

Открытая система. При обращенной на юг (в северном полушарии) рифленой кровле, например, из оцинкованного железа перфорированную трубу можно расположить вдоль конька крыши и подавать в нее насосом воду из бассейна, с тем чтобы она стекала вниз по желобкам. Поскольку в таких системах поток воды не изолирован от атмосферы, то неизбежны тепловые потери на испарение, в результате чего полная эффективность будет составлять, вероятно, всего лишь 2/3 эффек

тивности закрытой системы. Отверстия в перфорированной трубе должны быть расположены напротив канавок рифленого листа, а их минимальный диаметр должен составлять примерно 5 мм при расстоянии между отверстиями по меньшей мере 75 мм. Расход воды, как и в случае закрытой системы, должен обеспечивать незначительное повышение температуры. Можно повысить эффективность такой системы, натянув над рифленой поверхностью прозрачный пластик, например пленку «тедлар» (фтористый поливинил) типа 400 BG20TR, выпускаемую фирмой «Дюпон»; в этом случае система превращается в коллектор типа Томасона. Можно использовать и обычные рифленые прозрачные пластмассовые листы, устанавливаемые на открытом воздухе.

В графстве Суссекс была успешно испытана другая система открытого типа, представляющая собой большую плоскую черную бетонную поверхность ступенчатой формы. Вода из бассейна подается насосом на верхнюю ступень, откуда медленно стекает по черным бетонным уступам в бассейн. Эта весьма простая конструкция, которую легко реализовать на практике, позволяет получить довольно высокое отношение площади коллектора к площади бассейна. Единственная трудность при сооружении системы связана с получением равномерной тонкой пленки воды по всей поверхности. Решению этой задачи способствует укладка на верхней ступени каскада длинной гибкой перфорированной трубы.

Регулирование. Для таких низкотемпературных систем по существу не нужны чувствительные двухпозиционные дифференциальные терморегуляторы. Практика показала, что вполне достаточно управлять системой вручную, подавая воду в панели примерно с 8 до 18 ч ежедневно, за исключением очень облачных или ненастных дней. Если используется дифференциальный терморегулятор, то должно предусматриваться некоторое запаздывание во времени, чтобы избежать постоянного включения и выключения системы в условиях переменной облачности.

Бассейны с плавающим покрытием. Прежде чем приступить к сооружению системы солнечного нагрева, значительно проще и гораздо более экономично закрывать бассейн сверху, чтобы снизить влияние основного источника тепловых потерь — испарения. Проще всего воспользоваться каким-либо плавающим покрытием. Эф — 168

фєктивной будет тонкая черная полиэтиленовая пленка. Ее нетрудно закрепить по краям бассейна и нужно лишь предусмотреть небольшие отверстия для стока дождевой воды, расположенные с интервалом около 0,3 м. Выпускаемые промышленностью плавающие покрытия бассейнов часто делают из двух синих поливинилхлоридных кленок, разделенных пенополиуретановыми планками. При накрывании бассейна вода в нем охлаждается за ночь примерно на 1°С, в то время как в открытых бассейнах температура падает более чем на 2°С. Разница в один градус кажется очень малой, но даже для небольшого бассейна объемом (90 м3) она эквивалентна более 100 кВт-ч электроэнергии.

ВВЕДЕНИЕ

В предыдущих главах было показано, что во многих районах мира солнечную энергию можно использовать Для частичного удовлетворения потребностей в тепле. П—1240 161

Однако необходимо учитывать, что на высоких широтах в течение mhofhx дней зимнего периода интенсивность солнечного излучения слишком низка, чтобы обеспечить сколько-нибудь заметное участие в покрытии тепловой нагрузки. Существуют два основных типа солнечных установок, которые может изготовить любой человек, имеющий некоторый опыт плотницких работ, а еще лучше навыки монтажа обычных водопроводных труб. Проще всего изготовить солнечное устройство для неболь-

Рис. 8.1. Закрытый коллектор.

Рис. 8.1. Закрытый коллектор.

1 — перфорированная труба под листом из бутила; 2 — прижимная планка; 3 — бутиловый лист, который может перекрывать желоб; 4 — опорная конструкция; 5 — желоб возврата воды в бассейн.

шого повышения температуры, например для нагрева воды плавательного бассейна. В этом случае требуется большой по площади и простой по конструкции коллектор без остекления и теплоизоляции. Установки такого типа, к которым относятся системы горячего водоснабжения, более сложны. Панели коллектора, площадь поверхности которых обычно составляет 4—6 м2, должны быть остеклены и теплоизолированы; кроме того, необходимо учитывать еще несколько факторов, в том числе относительное расположение различных элементов системы и длину соединительных трубопроводов.

Ветроагрегат с вертикальной осью. Современный ветроагрегат с вертикальной осью представляет собой сочетание двух изобретенных ранее устройств: ветроагрегата Дарье [20], в котором тонкие изогнутые дугообразные лопасти своими концами крепятся к нижней и верхней точкам вертикальной оси вращения, перпендикулярной направлению ветра, и ветроколеса Савониуса [21, 22] или S-образного ротора, в котором две дуги разделены и перекрывают друг друга, образуя канал для прохода воздуха. Простейшие ветроколеса Савониуса изготовлялись из двух половинок разрезанной пополам обычной бочки, которые сваривались друг с другом, образуя лопасти [23]. На рис. 7.2 показано ветроколесо из стекловолокна. Ветроагрегат Дарье является простым энергоустройством, но подобно другим системам с постоянным углом установки лопастей и высоким КПД он не может самостоятельно запускаться под нагрузкой. Ветроколесо приводится во вращение подъемной силой, действующей на профилированные участки лопастей, причем S-образный ротор используется в основном для разгона колеса Дарье. Коэффициент использования энергии ветра колеса Дарье приблизительно равен коэффициенту использования любой хорошей системы с горизонтальной осью вращения [24], но считается, что потенциальными преимуществами ветроколес первого топа являются меньшие затраты на изготовление и простота обслуживания [25]. Важные исследования этой системы проводятся лабораторией «Сандиа» [1].

Модель ветроагрегата мощностью 100 кВт (проект ЭРДА).

Данный проект является основным в программе работ, проводимых США в области ветроэнергетики [2, 26—28] Ветроагрегат имеет двухлопастный пропеллер диаметром 38,10 м с переменным углом поворота лопастей. Пропеллер приводит во вращение синхронный генератор переменного тока через редуктор, установленный на стальной башне высотой 30,48 м. Разработана программа испытаний

|

Рис. 7.2. Общий вид ветроколеса из стекловолокна. |

с целью получения данных по изготовлению, эксплуатации, рабочим характеристикам и экономическим показателям ветроэнергетических систем винтового типа, предназначенных для выдачи электроэнергии в сеть. Ветроколесо расположено за башней, а вместо традиционного хвостового стабилизатора, использовавшегося в более ранних конструкциях для ориентации ветроколеса, применяется система управления с силовым приводом. Выработка энергии начинается при скорости ветра 3,58 м/с, а номинальная мощность 100 кВт достигается при скорости 8,05 м/с, т. е. Нном/уп=2,25. Максимальная скорость вращения ветроколеса составляет 40 об/мин и поддерживается

при более высоких скоростях ветра путем изменения угла поворота лопастей, осуществляемого с ‘помощью сложной гидравлической системы управления.

Ветроустановка в Твинде (Дания). Крупнейший в мире строящейся установкой в 1976 г. [29] был ветроагрегат в Твинде неподалеку от западного побережья п-ва Ютландии. В декабре 1975 г.

|

Рис. 7.3. Ветроколесо диаметром 5 м с масляной гидравлической системой передачи энергии потребителю. |

было закончено сооружение железобетонной башни с расчетной высотой оси ветроколеса над уровнем земли 54 м. Двухлопастное колесо радиусом 27 м начинает вращаться при скорости ветра 3 м/с. тогда как номинальная скорость ветра составляет 14 м/с. При скоростях ветра от 14 до 20 м/с изменяется угол поворота лопастей, а при скоростях выше 20 м/с ветроколесо останавливается и лопасти фиксируются в нерабочем положении. Проект не финансируется датским правительством, а реализуется совместными усилиями жителей институтского городка, которые проводят все работы и выделяют средства на проект стоимостью свыше 350 000 долл.

Новая ветроустановка Ветроэнергетической компании Великобритании. Новый подход к конструкции ветроагрегата принят Ветроэнергетической компанией, которая разработала простую и надежную. конструкцию ветроколеса пропеллерного типа с автоматической системой регулирования частоты вращения; ветроколесо не нуждается в каких-либо дополнительных устройствах управления, может самозапускаться и защищено от превышения скорости. Поэтому оно не испытывает вибраций и надежно защищено от ураганных порывов ветра. В отличие от более ранних конструкций ветроагрегатов в данной конструкции нет электрогенератора в верхней части мачты. Вместо генератора установлена масляная гидравлическая система высокого давления, непосредственно соединенная с ветроколесом, энергия которого передается потребителю в виде энергии рабочей жидкости. На рис. 7.3 показана установка с ветроколесом диаметром 5 м. Модульная конструкция дает возможность использовать серийно выпускаемые узлы, обеспечивает высокую маневренность системы и позволяет приспосабливать ее к конкретным режимам путем соответствующего выбора и компоновки стандартных модулей. Возможности использования этой системы весьма широки — от непосредственной выдачи электроэнергии в национальную энергосистему до применения в сельском хозяйстве, тепличном садоводстве, системах центрального отопления, опреснительных установках, а также домашних системах отопления и освещения. Ветроагрегаты могут дополняться автоматическими системами аккумулирования энергии и резервными установками. Прототип модуля с ветроколесом диаметром 18,3 м должен быть пущен в эксплуатацию в конце 1976 г. Этот агрегат сооружается на юге Англии и предназначен для отопления крупной теплицы. Проведены также предварительные разработки модуля с ветроколесом диаметром 46 м.

Программы крупномасштабного использования энергии ветра. Кроме США и Дании в Швеции, Голландии, Канаде, Израиле, ФРГ н Японии также приняты планы создания ветроэлектрических генераторов, которые могли бы выдавать электроэнергию непосредственно в сеть. В марте 1976 г. английская Ассоциация электротехнических исследований сообщила Энергетическому комитету палаты общин, что крупные ветроагрегаты через 10 лет могут обеспечить до 10% всех потребностей Великобритании в электроэнергии, и рекомендовала создать примерно 1500 ветроагрегатов. Отличительной особенностью таких программ является то, что они опираются на существующую технологию и освоенную технику.

Комплексное использование энергии ветра и солнца. Рисунок 7.4, где представлено распределение приходов солнечной радиации [30] и ветровых ресурсов [17] на Британских островах, иллю — ; стрирует взаимодополняемость этих энергоисточников. Видно, что хотя среднегодовые дневные приходы суммарной радиации в северных районах ниже, зато ресурсы ветровой энергии в них значительно выше. Установлено, что во многих странах повторяемость сильных ветров наиболее значительна в зимние месяцы, когда потребность в энергии достигает максимума. С другой стороны, в этот период приход солнечной радиации, которую можно использовать для отопления и нагрева воды, наиболее низок. Решение этой проблемы может заключаться в комплексном использовании энергии — ветра и солнечной энергии для отоплении с помощью применения туннельных, т. е.

снабженных диффузором, ветроколес. Теоретически туннельные ко-1 леса, которые могут свободно вращаться для ориентации в направлении ветра, способны вырабатывать значительно больше энергии, чем открытые ветроколеса того же диаметра. Например, Льюис ГЗ1 ] показал, что туннельное колесо диаметром 3,5 м вырабатывает на 46% больше энергии, чем обычное ветроколесо, а согласно работе Лилли и Рейнберда [32] это значение составляет 65%. Если туннельные колеса устанавливать не на башне, а монтировать в виде неподвижного комплекса, образующего «ветровую стену», ориенти-

|

|

|

Рис. 7.5. Общий вид «ветровой» стены. |

рованную в направлении преобладающих ветров, то получается удовлетворительная с эстетической точки зрения конструкция, которая не нарушает городской пейзаж так, как отдельно стоящий крупный ветроагрегат. Одна установка такого типа была предложена для жилого комплекса в Суссексе [33]; для долгосрочного аккумулирования тепловой энергии предполагалось использовать подземные водяные баки-аккумуляторы, а склоны выемок под баки для размещения солнечных коллекторов. Как показано на рис. 7.5, «ветровая стена» расположена наверху такого склона. Расчетный КПД туннельного колеса при фиксированном направлении и высоте расположения составляет 77% КПД обычного ветроагрегата такого же размера.

По годовому распределению энергии ветра имеются надежные статистические данные, однако исчерпывающий анализ ветроэнергетических ресурсов в каждом конкретном месте весьма сложен. Эти ресурсы зависят, например, от рельефа местности, высоты расположения ветроагрегата — относительно поверхности земли и климатиче

ских условий. Как это не удивительно, но ветроэнергетический кадастр Британских островов изучен более основательно, чем, пожалуй, любой другой страны мира [10, 14]. Западное побережье Ирландии наряду с некоторыми западными островами. Шотландии отличаются наилучшим ветровым режимом. Средняя скорость ветра достигает здесь примерно 9 м/с.

Кинетическая энергия единицы массы воздушного потока равна 1 /2у2, а массовый расход потока через данное поперечное сечение площадью А составляет pAv. Теоретическая располагаемая мощность воздушного потока есть произведение этих двух величин:

где v — скорость движения воздуха, а р — его плотность.

Если А является площадью круга, описываемого лопатками вет — гс

роколеса диаметром D, то D2=A и располагаемая мощность

составляет:

P = -|-pDV.

Фактически располагаемую мощность удобно представить в виде P=KrD2v3,

где Кг — коэффициент использования энергии ветра, учитывающий динамику ветра и эффективность роторной системы [14].

Максимальное количество энергии, которое может быть получено от движущегося воздушного потока, как впервые показал немецкий инженер Бец в 1927 г., составляет 0,59259 теоретически располагаемой энергии. Это количество энергии может быть получено только при совершенной конструкции лопастей, причем скорость движения концов лопастей должна в шесть раз превышать скорость ветра. Любой аэрогенератор может работать только в определенном | диапазоне скоростей ветра, начи — I/! ная с минимальной (пусковой) скорости оп и кончая номинальной рабочей скоростью иНом. Обычно отношение Уном/Уп находится в пределах от 2 до 3. Если при скоростях ветра, превышающих оВом> можно изменять угол установки лопастей, система может продолжать работу при номинальной генерируемой мощности, причем предельное значение скорости зависит только от конструкции. В некоторых системах во избежание поломки ветроколеса при больших скоростях ветра оно целиком выводится из-под ветра. На рис. 7.1 приведены в качестве примера интегральные кривые распределения скорости ветра и мощности регулируемого ветроагрегата в годовом цикле (так называемые кривые обеспе*

ценности). У многих современных ветроагрегатов КПД при передаче

мощности с вала ветроколеса на выводы генератора достигает 75%.

Принимая во внимание, что яри нормальном атмосферном давлении (1000 ГПа) и температуре 290 К плотность воздуха р= = 1,201 кг/м3, и полагая, что КПД при передаче мощности с вала ветроколеса до выводов генератора составляет 75%, получаем:

![]()

![]() :0,0002.

:0,0002.

Влияние высоты мачты ветроагрегата на его характеристики. может быть значительным; в работе [15] получены значения показателя степени в эмпирическом соотношении v=Ha, связывающем среднюю скорость ветра v с высотой Н. В Великобритании для открытой местности на уровне земли а=0,17; для небольших городов это значение следует увеличить до 0,25, а для крупных городов до 0,33. Идеальным местом установки ветроагрегата является длинный, пологий склон холма. Кэйтон [16] и Рэнмент [17] рассмотрели методы определения вероятной средней скорости ветра и коэффициентов мощности.

Располагаемая мощность на валу ротора для ветроколеса

различного диаметра

|

Таблица 7.1

|

В табл. 7.1 приведены значения располагаемой мощности на валу ротора для различных скоростей ветра и диаметров ветроколеса, полученные по уравнению 0,0002Д2о3 с учетом поправочного коэффициента на высоту мачты. Фактически вырабатываемая механическая или электрическая энергия будет меньше из-за потерь, определяемых эффективностью преобразования энергии для каждой конкретной системы.

Годовое количество энергии, вырабатываемой ветроагрегатом, определяется уравнением

Wa=KrD2V3KsH,

где Н — среднее число часов в год (8766); Ks — полуэмпирический коэффициент, учитывающий статистический характер выработки энергии ветроагрегатом.

Для описания ветрового режима любого конкретного пункта обычно используется средняя годовая скорость ветра, однако мощность ветроагрегата пропорциональна кубу скорости. Поскольку при кратковременном повышении скорости ветра мощность ветроагрегата увеличивается значительно сильнее, чем она уменьшается при арифметически эквивалентном снижении скорости ветра, в расчетах следует использовать среднее значение у3, которое всегда существенно больше куба средней годовой скорости ветра. В 1956 г. Юул [3] предложил использовать значение Ks= 1,20. При этом он принимал среднюю расчетную скорость ветра равной 8 м/с и считал, что наиболее часто скорость ветра изменяется от 6 до 10 м/с через постоянные короткие промежутки времени, причем 83=512, в то время как 1/2(63- 103)=608. Проведенный в 1975 г. Понтином [18] анализ с применением ЭВМ показал, что этот коэффициент можно принять равным 2,06, при этом /CrK*^0,QQ04, a KrKsH=3,5064. Это значение очень близко к цифре, полученной Рэйментом на основе данных [19], и хорошо согласуется с результатами исследования Кэйтона [16], в котором годовая выработка энергии, когда вал ветроколеса соединен с электрогенератором, определяется уравнением

Wa=3,2289£>2у350,

где у so представляет собой значение скорости ветра, превышаемое в течение 50% времени года и весьма близкое к средней годовой скорости ветра. Если принять цифру 3,5064, то для ветроколеса диаметром 18,3 м годовая выработка энергии составит:

Средняя скорость ветра,

м/с . ………………………. 4 5 6 7 8 9 10 11 12

Годовая выработка энергии,

МВт-ч…………………….. 75 146 253 402 691 856 1174 1562 202

Дания. К концу прошлого века ветряные мельницы были основным источником энергии в сельскохозяйственных районах Дании. Их называли «рабочими лошадками» и часто устанавливали на крышах амбаров; согласно оценкам мощность этих установок вместе с промышленными общим числом более 30 тыс. составляла примерно 200 МВт [3]. В 1890 г. профессор Лякур начал работы по йегро — энергетике. Получив значительную поддержку датского правительства, он не только построил ветроагрегат в Асхове, но и создал лабораторию, полностью оснащенную научными приборами, и аэродинамическую трубу. В период с 1890 до 1908 г. проф. Лякур разработал более эффективный и быстроходный ветроагрегат с упрощенной системой регулирования частоты вращения и впервые начал производство с его помощью электрической энергии. Ветроколесо в Асхове диаметром 22,85 м имело четыре лопасти и было установлено на стальной мачте высотой 24,38 м. С помощью конической передачи крутящий момент передавался на вертикальный вал, соединенный с системой конических передач, расположенных в основании мачты; этот приводной механизм был соединен с двумя генераторами постоянного тока мощностью по 9 кВт каждый. Установка явилась первым достоверным примерам преобразования энергии ветра в электрическую. К 1910 г. несколько сотен ветроагрегатов мощностью до 25 кВт обеспечивали электроэнергией сельские населенные пункты.

Использование ветроэнергетических установок продолжало расти и в период второй мировой войны. Пик был достигнут в январе 1944 г., когда 88 ветроагрегатов выработали 481 785 кВт-ч электроэнергии'[4]. В число этих 88 установок входил агрегат Шмидта, построенный в Гедзере в 1942 г. Колесо диаметром 24,38 м имело три деревянные лопасти. Первоначально мощность агрегата, вырабатывавшего постоянный ток, составляла 70 кВт, а в 1955 г. он был реконструирован для получения переменного тока. В течение первых пяти лет эксплуатации агрегат выработал приблизительно 700 тыс. кВт-ч, или 2 тыс. кВт-ч в год в расчете на 1 кВт установленной мощности.

США. В 1922 г. Ежегодник электрификации и энергетики фермерского хозяйства перечислил 54 фирмы, занятые производством ветровых насосных и электрогенерирующих установок. К концу 20-х годов была образована одна из крупнейших фирм по производству ветроагрегатов — компания «Джэкобс винд электрик» (штат Миннесота) [5]. Фирма была основана Джэкобсом, который ввел в конструкции своих ветроагрегатов два важных усовершенствования: трехлоластный винт, который позволил практически устранить вибрации, возникающие у двухлопастных винтов вследствие колебаний суммарных усилий, воздействующих на лопасти при их перемещении из горизонтального в вертикальное положение, и центробежный шариковый регулятор угла поворота лопастей, обеспечивающий переход их во флюгерное положение при скорости ветра выше 8,05 м/с и поддерживающий постоянную частоту вращения привода генератора. Ветроколесо диаметром около 4,27 м было непосредственно соединено с генератором без зубчатой передачи. Возможно, наиболее известным явилось применение ветроагрегатов этой фирмы в Антарктике во время одной из научных экспедиций адмирала Бэрда в 30-х годах. Когда Бэрд в 1946 г. вернулся обратно в Антарктику, ветроагрегат продолжал работать. Компания Джэкобса перестала существовать в 1957 г. после проведения электрификации сельских районов.

В 30-х годах американский инженер Путнам разработал, а фирма «Смит энд Путнам» изготовила двухлопастный ветроагрегат с диаметром ветроколеса 53,34 м; агрегат был установлен в местечке Грандпаз-Ноб в центральном районе штата Вермонт в 1941 г.

Синхронный электрогенератор И лопасти ротора были смонтированы на башне высотой 33,54 м, а электроэнергия выдавалась непосредственно в сеть центрального района Вермонта. .Ветроагрегат номинальной мощностью 1,25 МВт хорошо проработал около 18 мес. до поломки основного подшипника генератора, которая, очевидно, не связана с конструктивными особенностями ветровой установки. В последующие два года из-за военной обстановки замена подшипника оказалась невозможной. В течение этого времени лопасти оставались неподвижными и испытывали полную ветровую нагрузку. При первоначальной сборке лопастей и опорных лонжеронов, изготовленных в основном из нержавеющей стали, в них были пробиты заклепочные отверстия; в 1942 г. в металле вокруг этих отверстии были обнаружены трещины. Было решено провести ремонт не в заводских условиях, а на месте. 26 марта 1945 г. через месяц после замены подшипника трещины внезапно расширились, а один из лонжеронов сломался, в результате чего обрушилась лопасть. Проводившая работы фирмы «С. Морган Смит» решила, что дальнейшие затраты на ремонт ветроагрегата нецелесообразны, и сделала анализ рентабельности сооружения других ветроагрегатов в штате Вермонт. Экономические исследования показали, что удельные капитальные затраты на 1 кВт установленной мощности будут приблизительно на 60% выше, чем соответствующие затраты на традиционные энергоустановки.

Хотя скептики были склонны считать этот эксперимент дорогостоящей неудачей, в истории развития ветроэнергетики он имел огромное значение. Впервые была осуществлена выработка электроэнергии с помощью синхронного генератора и выдача ее в энергосистему. Обе механические аварии были вызваны недостаточными ^знаниями механических свойств материалов. С тех пор были глубоко изучены конструкции подшипников и проблемы усталостной прочности металлов, так что в современных ветроагрегатах возникновение таких аварий маловероятно. Программа исследований этих агрегатов включала систематические измерения в условиях эксплуатации, которые показали, что на данной площадке в Грандпаз-Ноб средняя скорость ветра составляла всего 70% первоначального расчетного значения и что желателен выбор каких-либо других площадок для размещения агрегата. На сегодняшний день в основном решены технические проблемы преобразования ветровой энергии в электрическую и доказана возможность развития ветроэнергетики как важного источника энергии в любой стране с подходящими ветровыми ресурсами.

СССР. В 1931 г. в СССР был построен первый ветроагрегат для получения электроэнергии, отдаваемой непосредственно в сеть переменного тока Ялты на побережье Черного моря [7]. Ветроагрегат использовался как дополнительный источник энергии и был включен в сеть тепловой электростанции Севастополя, расположенного на расстоянии около 30 км.

Трехлопастное ветроколесо диаметром 30,48 м с помощью зубчатой передачи приводило во вращение ротор асинхронного генератора мощностью 100 кВт. Мачта высотой 30,48 м была снабжена подкосом, передающим давление ветра от верхушки мачты на землю. Основание подкоса перемещалось по круговому рельсовому пути с помощью электродвигателя, управляемого ^ крыльчаткой, чувствительной к направлению ветра и установленной наверху мачты. Облицованные металлом лопасти могли устанавливаться в нерабочее

положение с помощью автоматической системы регулирования в результате воздействия центробежной силы на компенсационные закрылки, так что агрегат и при сильном ветре мог работать примерно с постоянной скоростью. Сообщалось, что годовая выработка энергии достигала 279 тыс. кВт-ч при среднегодовой скорости ветра 6,7 м/с; однако удовлетворительное управление работой ветроагрега — та было затруднительно. В течение следующих двух десятилетий развитие ветроэнергетики в СССР ограничивалось созданием агрегатов мощностью до 3 кВт і[5].

Великобритания. К 20-м годам текущего столетия в стране появился интерес к ветроэлектрическим установкам небольшой мощности. Были опубликованы [8] результаты сравнительных испытаний семи различных ветроагрегатов серийного производства мощностью от 250 Вт до 10 кВт, а также практическое руководство для инженеров, желающих построить собственный ветроагрегат [9]. В 30-е годы фирмой «Лукас» был создан ветроагрегат «Фрилайт» [10], обеспечивающий работу шести электрических ламп — трех по 40 Вт и трех по 25 Вт при напряжении 25 В. Ветроколесо агрегата «Фрилайт» можно было вывести из-под сильного ветра с помощью специальной рукоятки, установленной у основания. мачты.

Вскоре после войны были созданы две установки мощностью по 100 кВт. Первая из них была построена в Оркнейсе в 1950 г. фирмой «Джон Браун» [11]. Она имела трехлопастное ветроколесо диаметром 15,24 м, которое было установлено на мачте высотой 23,77 м и приводило во вращение асинхронный генератор переменного тока мощностью 100 кВт. Вторая установка была построена для фирмы «Энфилд кэйблз» фирмами «Дэхавилланд пропеллерз» и «Рэдхоф айрон энд стил» и имела пневматическую передачу, предложенную французским инженером Андро [12]. Две полые лопасти ветроколе — са диаметром 24,38 м имели на концах отверстия и при вращении действовали как центробежный насос. Создаваемый поток воздуха поступал в турбину у основания мачты; турбина была непосредственно связана с синхронным электрогенератором. Установка была построена в 1953 г. в Сент-Ольбансе, но из-за плохих ветровых условий ее не удалось испытать и в 1957 г. она была перенесена в Алжир, где эксплуатировалась компанией «Электрисите э газ д’Алжир». Номинальная мощность 100 кВт была достигнута вскоре после сооружения ее на новой площадке. Были ‘также проведены исследования с целью оценки работы установки, и в 1960 г. Ассоциация электротехнических исследований разработала графический метод определения параметров ветровых электрогенераторов [13]. Этот метод основан на результатах испытаний двух ветроагрегатов, один из которых мощностью 25 кВт построен на о. Мэн и имеет трехлопастное ветроколесо диаметром 12,19 м, а другой мощностью 7,5 кВт с диаметром трехлопастного ветроколеса 10 м — в Шотландии. В обоих случаях было получено прекрасное соответствие между расчетными и экспериментальными данными.

Проблема преобразования солнечной энергии в удобную для аккумулирования свободную химическую энергию давно привлекает внимание исследователей. Обзор первых работ на эту тему был опубликован Аркчером [33], который также определил, какие фундаментальные исследования еще предстоит провести [34]. Примерно половина солнечной радиации, достигающей поверхности Земли, приходит в форме видимого света и может быть использована в различных фотохимических реакциях. Другая половина, поступающая в виде инфракрасного излучения, является бесполезной из-за слишком малой энергии квантов этого излучения. Однако общая эффективность любого процесса фотохимического превращения энергии не может превышать 30%, поскольку во время реакции часть высокопотенциальной энергии фотонов коротковолнового излучения вырождается в теплоту. В основном фотохимические реакции являются экзотермическими, протекающими с выделением тепла, и поэтому не подходят для превращения солнечной энергии в 148

аккумулируемую химическую энергию. Известные эндотермические— накапливающие тепло реакции, протекающие на свету, теоретически можно использовать для производства ценного химического топлива, однако главная проблема здесь состоит в том, что эти реакции, как правило, слишком быстро обращаются и поглощенная энергия не сохраняется. К числу проблем относятся также такие, как наличие нежелательных побочных реакций и высокая стоимость сравнительно редких исходных веществ. Последнее не очень существенно, поскольку исходное вещество можно регенерировать при обращении реакции, когда запасенная энергия освобождается.

Особое внимание уже давно привлекает возможность осуществления процесса соединения углекислого газа и воды для получения различных углеводородов, например мётана. Возможно также разложение воды на водород и кислород под воздействием света. Сообщается, что этот процесс уже осуществлен, хотя и с очень низкой эффективностью, благодаря применению металлических катионов, таких как церий и европий, и при использовании в качестве электродов двуокиси титана [35]. Можно проводить фотовосстановление некоторых органических веществ в воде также при очень низкой эффективности процесса.

Очень привлекательной представляется идея объединить фото — и электрохимические процессы в аккумуляторной батарее, которая могла бы заряжаться непосредственно от солнца. Некоторые такие системы хорошо известны, например железо — тионин, однако их КПД составляет порядка 0,1 %• В этом процессе в массе раствора происходят фотохимические превращения, приводящие к изменениям в окислительно-восстановительной системе, которые в свою очередь вызывают появление разности потенциалов. Другой метод состоит в том, что один из электродов элемента покрывают красящим или неорганическим веществом, например двуокисью титана. При облучении электродов направление потока электронов меняется на противоположное.

С возможностью использования фотохимических методов преобразования энергии связываются большие надежды, поскольку в этом направлении существует широкий выбор вариантов и имеется солидная теоретическая основа.

ГЛАВА СЕДЬМАЯ

ВВЕДЕНИЕ

Источником энергии ветра является солнечная энергия. Небольшая часть всего солнечного излучения, достигающего земли, вызывает движение воздуха в атмосфере, которое мы воспринимаем на земной поверхности как ветер. Энергия ветра уже тысячелетиями используется как на суше, так и на море. Первые сведения о древних египетских парусных судах уходят к третьему тысячелетию до н. э., а расцвет парусного мореходства приходится на середину прошлого века, когда в международной торговле стали широко применяться быстроходные клипперы. Однако во второй половине XIX в. в практику мореплавания прочно вошли суда с паровыми двигателями, и хотя деревянные парусники в начале этого периода ни в чем не уступали пароходам, парусный флот непрерывно уменьшался по мере совершенствования судов из металла с силовыми двигателями, так что к 30-м годам XX в. на плаву оставалось лишь несколько крупных парусников.

На суше ветряные двигатели впервые появились в Персии, где археологи обнаружили признаки того, что примерно в V в. за счет энергии ветра приводились в действие водяные насосы для полива земли. В этих первых персидских ветряных двигателях использовались полотняные паруса на вертикальной оси, причем вертикально расположенные лопасти с одной стороны колеса улавливали ветер, а на противоположной стороне как бы разрезали воздушный поток своей плоскостью. При вертикальной установке оси нетрудно изменять положение парусов или лопаток по отношению к ветру. В нескольких районах Европы к началу XIV столетия появились ветряные мельницы для размола зерна, у которых ветровые колеса устанавливались на горизонтальной оси, поддерживающейся уже не одним столбом, а высокой башней. Применение таких мельниц продолжало расширяться вплоть до середины прошлого столетия, когда их стали вытеснять более дешевые мельницы с паровыми двигателями. В сельских районах США в начале нынешнего столетия наблюдалась аналогичная ситуация. Тысячи фермерских хозяйств имели ветродвигатели, установленные на стальных башнях; в то время они использовались для подачи воды, а иногда и для получения электрической энергии, но в последующие ’50 лет сельское хозяйство было в значительной степени электрифицировано и подавляющее большинство ветроустановок было заброшено. О масштабах использования ветроагрегатов говорит тот факт, что тогда было построено 50 тыс. ветроэлектрических установок, или аэрогенераторов [1, 2].